Phương pháp gia công cắt dây tia lửa điện đang dẫn đầu trong lĩnh vực chế tạo chi tiết chính xác cao nhờ khả năng cắt vật liệu cứng mà không gây biến dạng. Với độ chính xác vượt trội và bề mặt hoàn hảo, phương pháp cắt dây giúp doanh nghiệp tối ưu quy trình sản xuất mà vẫn đảm bảo chất lượng bề mặt kim loại. Hãy cùng GMST tìm hiểu chi tiết về nguyên lý, ưu nhược điểm cũng như ứng dụng thực tiễn của công nghệ này. Qua bài viết, bạn sẽ nắm rõ hơn về phương pháp gia công bằng tia lửa điện và cách nâng cao hiệu quả xi mạ, xử lý vật liệu trong công nghiệp hiện đại.

1. Gia công cắt dây tia lửa điện là gì?

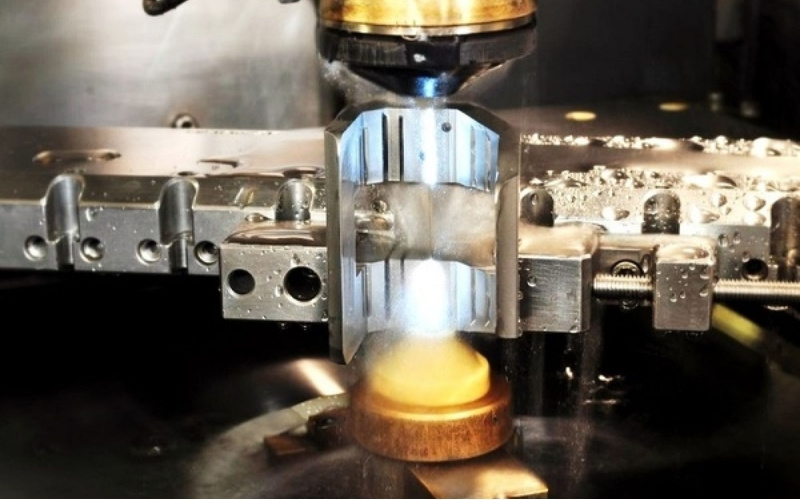

Gia công cắt dây EDM hay còn gọi là gia công phóng điện hoặc gia công tia lửa điện, là phương pháp sử dụng tia lửa điện để ăn mòn bề mặt kim loại theo hình dạng lập trình. Trong quá trình này, dây cắt đóng vai trò cathode và chi tiết gia công là anode, đặt trong môi trường điện môi cách điện. Các ion tự do duy trì phóng điện liên tục, loại bỏ vật liệu mà không cần tiếp xúc cơ học. Phương pháp này đặc biệt hiệu quả với vật liệu dẫn điện cứng, giúp tạo biên dạng phức tạp mà phương pháp truyền thống khó thực hiện.

2. Nguyên lý và cấu tạo của phương pháp cắt dây tia lửa điện

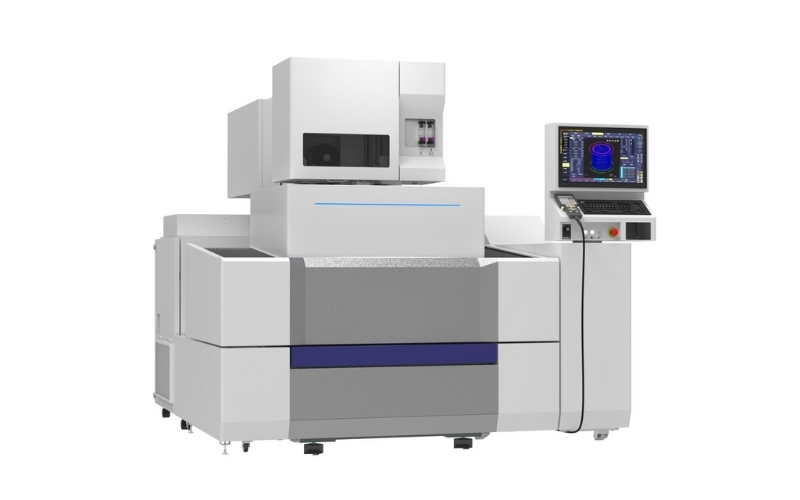

Phương pháp cắt dây tia lửa điện (Wire EDM) vận hành dựa trên nguyên lý phóng điện kiểm soát, cho phép gia công chính xác các vật liệu dẫn điện mà không cần tiếp xúc cơ học. Cấu trúc máy được thiết kế chuyên biệt để đảm bảo độ ổn định và hiệu quả trong quá trình cắt từ hệ thống cơ khí đến điều khiển số CNC.

2.1 Nguyên lý hoạt động của phương pháp cắt dây tia lửa điện

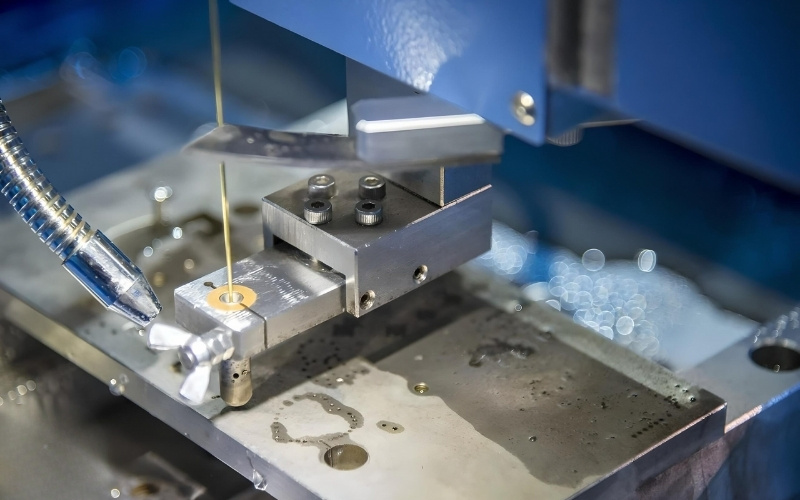

Phương pháp gia công bằng tia lửa điện sử dụng dây kim loại mảnh, làm điện cực cathode, trong khi phôi gia công đóng vai trò anode. Cả hai được ngâm trong dung dịch điện môi cách điện, nơi dòng điện cao tần tạo ra tia lửa có nhiệt độ hàng nghìn độ C. Nhiệt độ này làm tan chảy và bốc hơi vật liệu tại điểm tiếp xúc, đồng thời dòng điện môi tuần hoàn cuốn trôi mạt kim loại, duy trì quá trình phóng điện liên tục. Đường cắt được lập trình chính xác qua hệ thống CNC, đảm bảo tạo hình biên dạng phức tạp mà không gây ứng suất cơ học lên phôi.

2.2 Cấu tạo của phương pháp cắt dây tia lửa điện

Máy cắt dây tia lửa điện được thiết kế tích hợp bốn hệ thống chính hoạt động đồng bộ, đảm bảo quá trình cắt chính xác, ổn định và an toàn cho vật liệu dẫn điện siêu cứng.

- Hệ thống cơ khí: Gồm thân máy đúc nguyên khối chống rung, bàn máy di chuyển đa trục với độ chính xác micromet và hệ thống dẫn dây tự động cuốn dây mới liên tục theo tốc độ lập trình, thực hiện nhiệm vụ cắt phôi theo bản vẽ CAD.

- Hệ thống điện môi: Gồm thùng chứa dung dịch dielectric (dầu hoặc nước khử ion), hệ thống lọc mịn loại bỏ mạt kim loại và hệ thống trao đổi ion duy trì độ tinh khiết của chất lỏng cách điện.

- Hệ thống phóng điện: Gồm tủ điện nguồn cung cấp xung cao tần, bo mạch phóng điện điều chỉnh tần số/cường độ dòng và bộ nguồn ổn định năng lượng cắt.

- Hệ thống điều khiển số CNC: Nơi nhập dữ liệu bản vẽ, lập trình đường cắt, kiểm soát tốc độ dây và thông số phóng điện để đảm bảo độ chính xác tối ưu.

3. Thông số kỹ thuật trong gia công cắt dây

Thông số kỹ thuật trong gia công cắt dây quyết định trực tiếp năng suất, độ chính xác và chất lượng bề mặt của chi tiết, đòi hỏi điều chỉnh linh hoạt theo vật liệu phôi và yêu cầu bản vẽ. Năng suất của phương pháp gia công cắt dây được xác định bằng tốc độ tăng diện tích của bề mặt rãnh F (mm²/phút):

F = (L × H) / T

Trong đó:

- L – chiều dài rãnh (mm)

- H – chiều dài của phôi (mm)

- T – thời gian cắt rãnh (phút)

Độ chính xác gia công cắt dây có thể đạt 0,2-0,3 mm. Độ chính xác này phụ thuộc vào các yếu tố sau đây:

- Sai số của hệ thống đo của máy: Cảm biến quang học hoặc encoder tuyến tính cần hiệu chuẩn định kỳ để loại bỏ lệch vị trí bàn máy.

- Sai số của quỹ đạo chuyển động của bàn máy : Hệ thống dẫn hướng tuyến tính ceramic và động cơ servo cao cấp giảm sai lệch xuống mức micromet.

- Rung động của máy: Thân máy đúc nguyên khối với hệ giảm chấn thủy lực hạn chế rung lắc khi cắt phôi dày từ hợp kim cứng.

- Độ cứng vững của máy : Cấu trúc khung thép tôi luyện và hệ thống căng dây tự động đảm bảo dây cắt không võng, duy trì khoảng cách phóng điện ổn định trong suốt quá trình.

4. Ưu điểm và nhược điểm của gia công cắt dây tia lửa điện

Phương pháp cắt dây tia lửa điện nổi bật với khả năng gia công vật liệu siêu cứng và chi tiết phức tạp mà các công nghệ truyền thống khó đạt được, đồng thời loại bỏ hoàn toàn lực cắt cơ học để bảo vệ phôi mỏng. Tuy nhiên, tốc độ chậm và chi phí vận hành cao đòi hỏi doanh nghiệp cân nhắc kỹ lưỡng khi lựa chọn ứng dụng.

4.1 Ưu điểm nổi bật

Công nghệ Wire EDM mang lại độ chính xác micromet và bề mặt hoàn hảo cho các ngành khuôn mẫu, hàng không, giúp rút ngắn quy trình sản xuất chi tiết cao cấp.

- Độ chính xác gần như tuyệt đối: Đạt dung sai cực nhỏ nhờ hệ thống CNC đa trục và dây cắt siêu mảnh, lý tưởng cho các ngành công nghiệp đòi hỏi sự lắp ghép hoàn hảo như khuôn ép nhựa đa cavitie hoặc bánh răng siêu nhỏ.

- Chất lượng bề mặt hoàn hảo: Bề mặt sản phẩm sau khi cắt rất bóng, mịn do phóng điện kiểm soát loại bỏ vật liệu từng lớp mỏng, thường không cần gia công tinh lại, tiết kiệm thời gian cho chi tiết điện cực đồng graphite.

- Gia công mọi vật liệu dẫn điện siêu cứng: Thép đã tôi, hợp kim cứng (carbide), titan, inconel… những vật liệu “bất trị” với dao cụ thông thường đều được cắt dễ dàng nhờ nhiệt độ phóng điện cục bộ cực cao.

- Tạo biên dạng phức tạp, góc cạnh sắc nét: Cắt được những góc trong gần như vuông với bán kính nhỏ, các đường cong spline, bánh răng involute, logo 3D… với độ tinh xảo cao trên khuôn dập tiến tiến.

- Khả năng cắt góc nghiêng (Taper Cutting): Các máy hiện đại có thể nghiêng dây cắt để tạo ra các bề mặt côn, góc vát chính xác cho khuôn thổi chai PET hoặc chi tiết turbine.

- Không gây biến dạng vật liệu: Vì là gia công không tiếp xúc, không có lực cắt, nên không gây ra ứng suất làm cong vênh hay biến dạng các chi tiết mỏng hoặc lõi khuôn ép nhựa mỏng manh.

4.2 Một số hạn chế cần lưu ý

Mặc dù vượt trội về chất lượng, Wire EDM vẫn tồn tại các điểm yếu về hiệu suất và phạm vi vật liệu, yêu cầu doanh nghiệp đánh giá kỹ trước khi đầu tư.

- Tốc độ gia công tương đối chậm: So với phay CNC, tốc độ bóc tách vật liệu của Wire EDM chậm hơn, phù hợp sản xuất lô nhỏ chi tiết cao cấp.

- Chỉ áp dụng cho vật liệu dẫn điện: Không thể gia công gốm alumina, nhựa PEEK, thủy tinh quartz do không tạo được phóng điện, phải kết hợp phương pháp khác cho vật liệu composite.

- Chi phí đầu tư và vận hành cao: Máy móc hiện đại, cộng thêm dây cắt tiêu hao và dầu dielectric thay định kỳ làm cho giá thành gia công cao hơn so với laser fiber cho sản xuất hàng loạt.

5. So sánh phương pháp gia công cắt dây EDM với các phương pháp truyền thống

| Tiêu chí | Gia công Cắt dây EDM | Gia công Cắt Laser | Gia công Phay CNC |

| Vật liệu | Mọi vật liệu dẫn điện, không kể độ cứng như carbide HRC 65, inconel 718, titan cấp 5 | Hầu hết vật liệu (kim loại, phi kim) như nhôm, gỗ, acrylic | Hầu hết vật liệu, nhưng bị giới hạn bởi độ cứng – không cắt được thép tôi trên HRC 50 nếu dùng dao HSS |

| Độ chính xác | Rất cao (±0.001mm) nhờ dây cắt 0.02mm và CNC 5 trục | Cao (±0.05mm) do vùng nhiệt làm giãn nở vật liệu | Cao (±0.01mm) với dao phay carbide phủ TiAlN |

| Độ dày vật liệu | Rất dày (lên tới 400mm) với dây molybdenum và nguồn xung mạnh | Giới hạn (hiệu quả với kim loại < 25mm) do công suất laser giảm sâu | Phụ thuộc vào độ dài dao cụ – tối đa 150mm với dao dài cổ |

| Chất lượng bề mặt | Rất mịn, bóng (Ra 0.1µm) không cần đánh bóng | Tốt, có thể có vùng ảnh hưởng nhiệt (HAZ) 0.1mm gây oxy hóa cạnh cắt | Tốt, có vết dao cụ (scallop) cần mài tinh |

| Góc cắt trong | Góc sắc nét, bán kính nhỏ 0.05mm với taper ±30° | Bán kính lớn hơn do chùm tia laser phân kỳ | Giới hạn bởi bán kính dao phay tối thiểu 0.5mm |

| Tốc độ | Chậm (50-200mm²/phút) phù hợp lô nhỏ khuôn mẫu | Nhanh (5000mm/phút) cho tấm mỏng | Trung bình đến Nhanh (2000-5000mm/phút) tùy vật liệu |

| Lực tác động | Không có – không tiếp xúc, không ứng suất dư | Gần như không – chỉ nhiệt cục bộ | Có lực cắt đáng kể gây rung dao và mỏi vật liệu |

6. Ứng dụng thực tiễn của công nghệ cắt dây tia lửa điện

Công nghệ cắt dây tia lửa điện được áp dụng rộng rãi trong các lĩnh vực đòi hỏi độ chính xác cao và vật liệu siêu cứng, từ khuôn mẫu công nghiệp đến linh kiện y tế hàng không. Nhờ khả năng cắt không tiếp xúc và bề mặt hoàn hảo, Wire EDM giúp doanh nghiệp tối ưu quy trình sản xuất chi tiết phức tạp mà vẫn đảm bảo chất lượng bề mặt kim loại.

6.1 Gia công khuôn mẫu

Công nghệ này đặc biệt hiệu quả trong chế tạo khuôn dập, khuôn ép nhựa, khuôn thổi và khuôn đùn nhôm với biên dạng tinh xảo. Cắt lõi khuôn dập tiến tiến từ thép tôi luyện với biên dạng 3D spline phức tạp, đảm bảo khe hở khuôn chặt chẽ cho chi tiết vỏ điện thoại mỏng manh. Gia công khuôn ép nhựa đa cavitie cho chai PET với rãnh thoát khí hình sao sắc nét, tránh cháy khuôn do khí nén.

6.2 Ứng dụng trong ngành hàng không

Wire EDM đóng vai trò quan trọng trong sản xuất bộ phận động cơ turbine từ hợp kim chịu nhiệt, cắt rãnh làm mát phức tạp mà không gây nứt vi mô. Gia công chi tiết dẫn hướng động cơ phản lực với dung sai nghiêm ngặt. Sản xuất dụng cụ phẫu thuật titan cho phẫu thuật tim mạch và cấy ghép y tế như khớp háng với bề mặt bóng mịn kháng khuẩn theo tiêu chuẩn y tế, giảm nguy cơ nhiễm trùng hậu phẫu.

6.3 Khả năng cắt các vật liệu khó gia công

Công nghệ vượt trội khi xử lý các loại dao phay, dao tiện, mũi doa từ hợp kim cứng (carbide) với góc xoắn sắc bén, không nứt cạnh. Cắt lưỡi dao phay endmill nguyên khối đảm bảo độ bền khi gia công thép không gỉ tốc độ cao. Gia công dao tiện PCD cho ngành ô tô cắt nhôm hợp kim mà không mẻ cạnh. Tạo mũi doa hợp kim cứng cho lỗ chính xác trong xi lanh động cơ diesel chịu mài mòn lâu dài.

6.4 Gia công chi tiết máy chính xác

Ứng dụng tinh tế trong cắt bánh răng siêu nhỏ cho đồng hồ cơ cao cấp với răng involute hoàn hảo. Gia công cam điều khiển van trong máy đo lường quang học với đường cong cycloid chính xác. Tạo lõi từ tính cho cảm biến laser công nghiệp từ hợp kim permalloy, cắt khe khí mảnh để tối ưu từ thông trong thiết bị đo độ dày màng mỏng.

7. Lưu ý khi lựa chọn và vận hành máy cắt dây tia lửa điện

Để đảm bảo đầu tư máy cắt dây tia lửa điện mang lại hiệu quả cao nhất, doanh nghiệp cần chuẩn bị kỹ lưỡng từ khâu xác định nhu cầu đến kiểm tra thực tế và vận hành lâu dài. Trước khi quyết định mua máy cắt dây tia lửa điện, hãy trao đổi chi tiết với nhà cung cấp về các thông số sản xuất thực tế như độ dày phôi tối đa, kích thước bàn cắt, biên dạng phức tạp và loại vật liệu chính (thép tôi, carbide hay titan). Đồng thời nêu rõ yêu cầu về taper cutting, tốc độ dây và hệ thống lọc dielectric để nhận tư vấn model phù hợp nhất.

Chất lượng máy luôn là ưu tiên hàng đầu, vì vậy khách hàng nên trực tiếp đến showroom quan sát máy hoạt động thực tế, kiểm tra độ ổn định nguồn xung và hệ th

ống căng dây tự động. Nếu không tiện di chuyển, có thể mời kỹ thuật viên nhà cung cấp đến xưởng sản xuất để khảo sát dây chuyền hiện tại, đánh giá lưu lượng công việc và ngân sách, từ đó đề xuất dòng máy Wire EDM tối ưu về công suất, độ chính xác và chi phí bảo trì phù hợp với quy mô doanh nghiệp.

8. FAQ

Dưới đây là những câu hỏi thường gặp nhất từ doanh nghiệp khi tìm hiểu và triển khai công nghệ gia công cắt dây EDM, giúp làm rõ các vấn đề quan trọng từ quy trình tính giá thành, chuẩn bị phôi vật liệu đến quản lý vật tư tiêu hao. Những thông tin này được tổng hợp từ kinh nghiệm thực tế triển khai hàng trăm dự án khuôn mẫu, linh kiện hàng không và chi tiết chính xác cao. Hiểu rõ các yếu tố này sẽ giúp doanh nghiệp tối ưu chi phí, rút ngắn thời gian sản xuất và đảm bảo chất lượng bề mặt kim loại đạt chuẩn công nghiệp.

8.1 Chi phí gia công cắt dây EDM được tính như thế nào?

Chi phí gia công cắt dây EDM được tính dựa trên thời gian máy chạy thực tế (giờ/phút), độ dày phôi, độ phức tạp biên dạng và loại dây cắt sử dụng. Phí bao gồm lập trình CNC từ file CAD, dây molybdenum/thau tiêu hao, dầu dielectric và điện năng nguồn xung cao tần. Với khuôn dập carbide dày, chi phí cao hơn do tốc độ cắt chậm và cần nhiều lần pass tinh; báo giá thường theo mét cắt hoặc giờ máy tùy nhà cung cấp.

8.2 Có cần lỗ mồi trước khi cắt không?

Cần khoan lỗ mồi đường kính nhỏ (thường bằng máy khoan EDM tích hợp) để luồn dây cắt khởi đầu, đặc biệt với phôi nguyên khối hoặc biên dạng kín. Lỗ mồi đảm bảo dây tiếp cận vị trí cắt mà không làm hỏng cạnh phôi. Máy hiện đại như Mitsubishi FA series có chức năng tự động khoan lỗ mồi bằng điện cực ống đồng, giảm thời gian chuẩn bị và tăng độ chính xác vị trí khởi điểm.

8.3 Có thể sử dụng dây cắt nhiều lần không?

Dây cắt chỉ sử dụng một lần vì bị mòn dần do phóng điện liên tục, làm giảm đường kính và độ tròn, ảnh hưởng độ chính xác biên dạng. Dây cũ được cuốn tự động vào thùng thu để tái chế kim loại đồng/thau. Sử dụng dây mới mỗi lần cắt đảm bảo bề mặt bóng mịn và dung sai ổn định, đặc biệt quan trọng với chi tiết turbine hoặc khuôn ép nhựa đa cavitie.

Phương pháp gia công cắt dây tia lửa điện đã khẳng định vị thế vượt trội trong chế tạo chi tiết chính xác từ vật liệu dẫn điện cứng mang lại bề mặt bóng mịn và biên dạng phức tạp mà không gây biến dạng cơ học. Dù tồn tại hạn chế về tốc độ và phạm vi vật liệu, công nghệ này vẫn là lựa chọn tối ưu cho khuôn mẫu cao cấp, linh kiện hàng không và dao cụ carbide. Hãy liên hệ ngay GSMT – đơn vị tiên phong trong lĩnh vực xi mạ tại Việt Nam, chuyên xử lý bề mặt kim loại đạt chuẩn kỹ thuật để được chuyên gia tư vấn quy trình và nhận báo giá nhanh nhất hôm nay!

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com