Trong sản xuất cơ khí, độ chính xác và chất lượng sản phẩm luôn là yếu tố hàng đầu quyết định hiệu quả vận hành và tuổi thọ thiết bị. Việc áp dụng đúng các phương pháp đo kiểm trong cơ khí giúp kiểm soát dung sai và kích thước chi tiết mà còn giảm thiểu lỗi sản xuất và tiết kiệm chi phí. Trong bài viết này, GSMT đã tổng hợp các khái niệm cơ bản và phương pháp đo kiểm phổ biến trong ngành cơ khí hiện nay.

1. Độ chính xác trong gia công cơ khí là gì?

Độ chính xác trong gia công cơ khí là khả năng chi tiết máy đạt đúng kích thước, hình dạng, vị trí và yêu cầu kỹ thuật thiết kế quyết định hiệu suất vận hành, tuổi thọ và sự tương thích của chi tiết trong lắp ráp. Độ chính xác được đánh giá qua các chỉ tiêu đo lường cụ thể và dung sai cho phép. Trong sản xuất hàng loạt, việc kiểm soát độ chính xác giúp giảm phế phẩm, tiết kiệm nguyên vật liệu và tăng uy tín thương hiệu.

2. Dung sai là gì?

Dung sai là giới hạn cho phép giữa kích thước thực tế và kích thước thiết kế của chi tiết. Nó đảm bảo chi tiết vẫn vận hành bình thường dù có sai số nhỏ. Dung sai quá hẹp sẽ tăng chi phí gia công, trong khi dung sai quá rộng có thể giảm chất lượng và độ bền sản phẩm. Việc xác định và áp dụng dung sai hợp lý là bước nền tảng trong thiết kế và đo kiểm cơ khí giúp cân bằng hiệu quả sản xuất và chất lượng sản phẩm.

3. Các phương pháp đo kiểm trong cơ khí

Trong cơ khí, đo kiểm không chỉ đơn thuần là đo kích thước mà còn là bước quan trọng để đảm bảo độ chính xác, dung sai và chất lượng sản phẩm. Việc lựa chọn phương pháp đo phù hợp tùy thuộc vào hình dạng chi tiết, độ phức tạp và yêu cầu kỹ thuật. Các phương pháp đo kiểm hiện nay có thể chia thành ba nhóm chính: trực tiếp, gián tiếp và phân tích, mỗi phương pháp có ưu nhược điểm riêng, phù hợp với từng ứng dụng trong sản xuất và kiểm tra chất lượng.

3.1 Phương pháp trực tiếp

Phương pháp trực tiếp đo ngay trên chi tiết bằng các dụng cụ cơ khí như thước cặp, panme, đồng hồ so,… Ưu điểm là thực hiện nhanh, dễ thao tác và có kết quả tức thì. Phương pháp này phù hợp với các chi tiết có hình dạng đơn giản và yêu cầu độ chính xác trung bình. Tuy nhiên, với các chi tiết phức tạp, bề mặt cong hoặc lỗ sâu, phương pháp trực tiếp thường gặp hạn chế về độ chính xác và cần kết hợp với các phương pháp khác.

3.2 Phương pháp gián tiếp

Phương pháp gián tiếp đo các thông số liên quan đến chi tiết, sau đó tính toán ra kích thước hoặc hình dạng thực tế. Ví dụ, đo góc, bán kính hoặc độ nghiêng rồi suy ra kích thước chi tiết. Phương pháp này rất hữu ích cho các chi tiết khó tiếp cận hoặc có hình học phức tạp. Kỹ thuật viên phải nắm vững công thức tính toán, hiểu rõ các sai số tiềm năng và thực hiện đo nhiều lần để đảm bảo độ chính xác cao.

3.3 Phương pháp phân tích

Phương pháp phân tích áp dụng các công nghệ hiện đại như quét 3D, mô phỏng bằng phần mềm hoặc phân tích quang học. Nó cho phép đánh giá toàn diện hình dạng, bề mặt và dung sai chi tiết với độ chính xác cao. Phương pháp này rất thích hợp cho các ngành yêu cầu mức độ chính xác cực cao như hàng không, ô tô hay chế tạo linh kiện chính xác. Ngoài ra, dữ liệu thu được từ phân tích còn phục vụ kiểm tra chất lượng, tối ưu thiết kế và nâng cao năng suất.

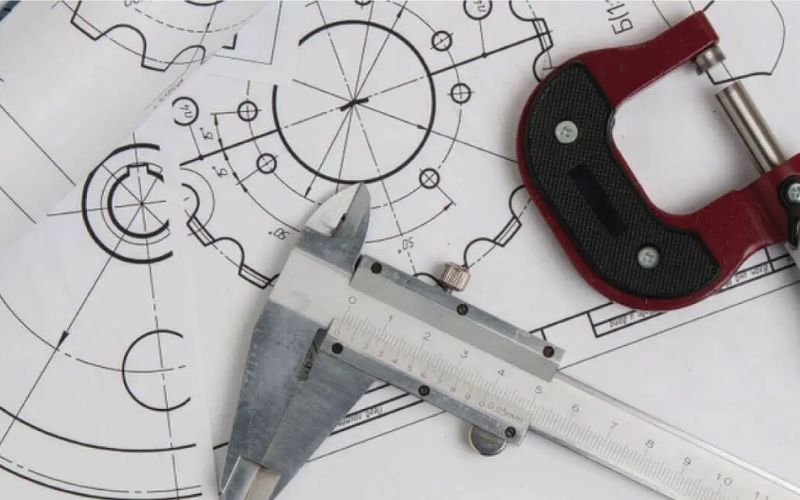

4. Các dụng cụ đo lường cơ khí

Đo lường chính xác là yếu tố then chốt trong gia công cơ khí, giúp kiểm soát kích thước, hình dạng và dung sai của chi tiết máy. Để thực hiện đo kiểm hiệu quả, kỹ thuật viên cần sử dụng các dụng cụ đo lường cơ khí phù hợp với từng loại chi tiết và yêu cầu kỹ thuật. Mỗi công cụ đều có vai trò và ứng dụng riêng, góp phần nâng cao chất lượng sản phẩm và giảm sai số trong sản xuất.

4.1 Thước cặp

Thước cặp là dụng cụ đo cơ bản, phổ biến trong mọi xưởng cơ khí. Nó có thể đo ngoài, đo trong và đo sâu với độ chính xác từ 0,02mm (cơ khí) đến 0,01mm (điện tử). Thước cặp điện tử giúp đọc kết quả trực tiếp, giảm sai số do con người. Ưu điểm là thao tác nhanh, nhỏ gọn và dễ bảo quản. Tuy nhiên, thước cặp kém phù hợp với chi tiết có hình dạng phức tạp hoặc bề mặt cong. Thước cặp thường dùng để đo thanh, trục, lỗ nhỏ, khe hở và kiểm tra dung sai cơ bản.

4.2 Panme

Panme là dụng cụ đo cơ khí chính xác cao, thường dùng để đo đường kính trong hoặc ngoài, bề dày chi tiết với sai số chỉ ±0,01 mm. Panme cơ khí hoặc panme điện tử đều phổ biến, đặc biệt trong chế tạo khuôn mẫu, linh kiện ô tô, máy móc chính xác. Ưu điểm là đo chính xác, ổn định, nhưng cần kỹ thuật viên tay nghề cao để đọc số liệu đúng. Panme không thích hợp cho các chi tiết quá lớn hoặc bề mặt cong phức tạp.

4.3 Đồng hồ so

Đồng hồ so dùng để đo sai lệch, chênh lệch giữa chi tiết và chuẩn, đo độ thẳng, đồng tâm và độ phẳng. Đồng hồ so có thể đo đến 0,01 mm, rất phù hợp để kiểm tra phôi, trục, hoặc bề mặt đã gia công. Thiết bị thường đi kèm bàn gá, gá đo hoặc máy đo cao độ. Ưu điểm là phát hiện sai số cực nhỏ và nhanh, nhược điểm là không đo được kích thước trực tiếp mà cần kết hợp chi tiết chuẩn.

4.4 Căn mẫu

Căn mẫu là dụng cụ so chuẩn, giúp kiểm tra nhanh các kích thước theo tiêu chuẩn. Căn mẫu được chế tạo từ thép hợp kim bền, chịu mài mòn tốt. Nó dùng trong sản xuất hàng loạt để phát hiện sai số, đảm bảo dung sai chi tiết nằm trong giới hạn. Ưu điểm là đơn giản, nhanh chóng, không cần hiệu chuẩn phức tạp, nhưng nhược điểm là chỉ áp dụng được cho chi tiết có kích thước chuẩn và hình dạng lặp lại.

4.5 Thước lá

Thước lá là bộ thước mỏng, dùng để đo khe hở, khoảng trống hoặc độ phẳng của bề mặt. Thước lá có nhiều độ dày khác nhau, giúp kỹ thuật viên lựa chọn phù hợp với khe hở từ vài trăm micromet đến vài mm. Ưu điểm là đo khe hở nhỏ chính xác, dễ thao tác. Nhược điểm là không đo được các kích thước lớn hoặc bề mặt cong phức tạp. Thước lá phổ biến trong sửa chữa động cơ, van, và lắp ráp cơ khí.

4.6 Calip

Calip là dụng cụ đo đa năng, kết hợp đo ngoài, đo trong và đo sâu. Calip cơ khí cho kết quả ±0,02 mm, calip điện tử cho kết quả ±0,01 mm. Calip thường dùng trong sản xuất, sửa chữa máy móc và kiểm tra chi tiết vừa và nhỏ. Ưu điểm là dễ dùng, đo nhanh, đa năng. Nhược điểm là không chính xác tuyệt đối cho chi tiết phức tạp, yêu cầu kết hợp với các phương pháp đo khác.

4.7 Máy đo 3D quang học

Máy đo 3D quang học là thiết bị hiện đại, dùng tia laser hoặc cảm biến quang học để quét chi tiết, tạo mô hình 3D. Nó cho phép đo toàn bộ bề mặt, dung sai hình học và hình dạng chi tiết với độ chính xác cực cao (±0,01 mm). Máy đo 3D thích hợp cho các chi tiết phức tạp, bề mặt cong, rãnh, lỗ sâu hoặc sản xuất hàng loạt cao cấp. Nhược điểm là chi phí cao, cần kỹ thuật viên vận hành chuyên nghiệp, và không thuận tiện cho các chi tiết lớn cồng kềnh.

5. FAQ

5.1 Dụng cụ đo của hãng nào tốt nhất?

Các thương hiệu uy tín bao gồm Mitutoyo, Starrett, Brown & Sharpe và INSIZE. Dụng cụ từ các hãng này đảm bảo độ chính xác cao, độ bền và hỗ trợ kỹ thuật tốt. Khi chọn mua, cần xem xét phạm vi đo, độ chính xác và loại dụng cụ phù hợp với chi tiết cần đo. Việc đầu tư dụng cụ chất lượng giúp giảm sai số, tiết kiệm chi phí và nâng cao hiệu quả sản xuất.

5.2 Những sai lầm phổ biến cần tránh

Sai lầm thường gặp gồm đo không đúng phương pháp, đọc số liệu sai, bỏ qua hiệu chuẩn dụng cụ, và không quan tâm tới nhiệt độ môi trường. Những sai sót này dẫn đến kết quả đo không chính xác, ảnh hưởng tới chất lượng sản phẩm. Kỹ thuật viên cần tuân thủ quy trình đo chuẩn, kiểm tra dụng cụ định kỳ và ghi nhận kết quả đầy đủ để tránh lỗi trong sản xuất hàng loạt.

5.3 Lưu ý khi đo kiểm trong cơ khí

Khi đo kiểm cơ khí, cần làm sạch chi tiết và dụng cụ trước đo, chọn phương pháp phù hợp và đọc số liệu cẩn thận. Chú ý tới nhiệt độ, độ ẩm và tác động ngoại lực. Ghi chép kết quả và đối chiếu với dung sai thiết kế là bước quan trọng giúp đảm bảo chất lượng sản phẩm. Ngoài ra, việc kết hợp nhiều phương pháp đo và dụng cụ giúp giảm sai số và nâng cao hiệu quả kiểm soát chất lượng.

Tóm lại, việc nắm vững các phương pháp đo kiểm trong cơ khí và sử dụng đúng dụng cụ đo lường là yếu tố then chốt đảm bảo chất lượng sản phẩm, độ chính xác và tối ưu hiệu suất sản xuất. Bạn nên lựa chọn phương pháp, dụng cụ phù hợp, đồng thời tuân thủ quy trình đo chuẩn để giảm sai số và nâng cao hiệu quả kiểm soát chất lượng. Liên hệ ngay GSMT – đơn vị tiên phong trong lĩnh vực xi mạ tại Việt Nam, chuyên xử lý bề mặt kim loại đạt chuẩn kỹ thuật để được chuyên gia tư vấn quy trình và nhận báo giá nhanh nhất hôm nay!

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com