Bạn đã bao giờ thắc mắc làm thế nào một chiếc bu-lông nhỏ hay linh kiện điện tử lại có thể giữ mãi trạng thái mới sáng bóng và không bị rỉ sét sau nhiều năm sử dụng? Công nghệ mạ điện chính là câu trả lời. Vậy mạ điện là gì? Một lớp phủ kim loại mỏng được điện hóa lên bề mặt kim loại nền, vừa tăng độ bền, vừa nâng cao tính thẩm mỹ. Hãy cùng GSMT khám phá quy trình các bước mạ điện, tiêu chuẩn và ứng dụng thực tế của mạ điện để hiểu vì sao nó đang trở thành giải pháp tin cậy trong sản xuất hiện đại.

1. Mạ điện là gì?

Mạ điện là quá trình phủ một lớp kim loại mỏng lên bề mặt vật liệu bằng phương pháp điện hóa.Thông qua dòng điện một chiều, ion kim loại trong dung dịch mạ sẽ di chuyển và bám đều lên bề mặt vật thể, tạo thành lớp phủ có độ bóng và tính chất mong muốn. Công nghệ này nhằm mục đích cải thiện các đặc tính bề mặt của vật liệu nền, như tăng khả năng chống ăn mòn, tăng độ cứng, chống mài mòn, cải thiện tính thẩm mỹ hoặc tăng cường khả năng dẫn điện.

2. Nguyên lý hoạt động của công nghệ mạ điện

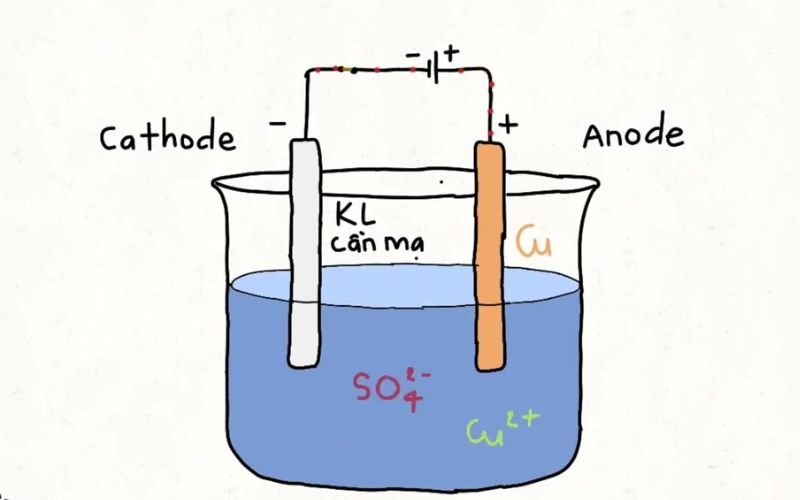

Công nghệ mạ điện hoạt động dựa trên nguyên lý điện phân, tức là sử dụng dòng điện một chiều để phủ một lớp kim loại mỏng lên bề mặt vật liệu khác. Trong quá trình mạ, người ta sử dụng một bể chứa dung dịch điện phân có chứa muối của kim loại cần mạ, chẳng hạn như dung dịch chứa ion niken, đồng hoặc kẽm.

Vật cần mạ sẽ được nối với cực âm (catot), còn kim loại dùng để mạ hoặc thanh kim loại cung cấp ion kim loại sẽ được nối với cực dương (anot). Khi dòng điện chạy qua, các ion kim loại dương trong dung dịch sẽ di chuyển về phía cực âm, sau đó bám dính và kết tủa lên bề mặt vật thể, hình thành một lớp kim loại mỏng, bền, sáng bóng và có khả năng chống ăn mòn cao.

3. Các tiêu chí đánh giá chất lượng lớp mạ điện

Để đảm bảo lớp mạ điện đạt chuẩn và phát huy tối đa hiệu quả bảo vệ, thẩm mỹ cũng như độ bền, cần dựa trên một số tiêu chí kỹ thuật quan trọng. Những tiêu chí này giúp đánh giá chất lượng lớp phủ từ nhiều góc độ. Việc kiểm soát các yếu tố này không chỉ nâng cao hiệu quả sử dụng mà còn giảm thiểu hao hụt và rủi ro hư hỏng trong quá trình vận hành.

3.1 Độ bám dính của lớp mạ

Độ bám dính thể hiện khả năng liên kết giữa lớp mạ và vật liệu nền. Lớp mạ đạt chuẩn phải bám chắc, không bong tróc khi va chạm hoặc chịu tác động cơ học. Yếu tố này phụ thuộc lớn vào công đoạn làm sạch, tẩy dầu và hoạt hóa bề mặt. Nếu xử lý không kỹ, lớp mạ dễ bị nứt hoặc bong, ảnh hưởng đến độ bền và tính thẩm mỹ sản phẩm.

3.2 Độ dày và độ đồng đều

Lớp mạ tiêu chuẩn phải có độ dày phù hợp với mục đích sử dụng, thường từ vài micromet đến hàng chục micromet. Độ đồng đều trên toàn bộ bề mặt giúp đảm bảo tính bảo vệ và tuổi thọ. Độ dày không đồng nhất thường do dòng điện phân bố không đều hoặc do vị trí vật thể trong bể mạ chưa được điều chỉnh hợp lý.

3.3 Màu sắc và độ bóng bề mặt

Màu sắc và độ bóng là tiêu chí quan trọng phản ánh chất lượng lớp mạ. Lớp mạ tốt có bề mặt sáng, đều màu, không đốm tối hay vết xỉn. Độ bóng phụ thuộc vào loại dung dịch, chất làm bóng và điều kiện mạ. Mỗi loại kim loại mạ sẽ cho màu khác nhau, ví dụ niken cho ánh bạc sáng, vàng cho sắc kim ấm, đồng cho gam đỏ ánh cam.

3.4 Độ bền cơ học và khả năng chống ăn mòn

Lớp mạ điện tốt phải tăng cường độ bền cơ học, chống mài mòn và oxi hóa hiệu quả. Đặc biệt trong môi trường ẩm hoặc chứa hóa chất, lớp mạ cần duy trì khả năng bảo vệ lâu dài. Điều này phụ thuộc vào loại kim loại mạ, độ dày lớp phủ và quy trình xử lý sau mạ.

4. Thành phần chính trong dung dịch mạ điện

Thành phần dung dịch mạ điện được điều chỉnh linh hoạt tùy theo đặc tính và yêu cầu của sản phẩm cuối cùng. Tuy nhiên, về cơ bản, dung dịch này bao gồm các thành phần chính sau:

4.1 Muối kim loại

Muối kim loại là nguồn cung cấp ion kim loại cho quá trình mạ. Ví dụ, dung dịch mạ niken thường dùng muối niken sunfat, còn mạ kẽm dùng kẽm clorua. Nồng độ muối phải được duy trì ở mức ổn định để lớp mạ đạt độ dày và độ bóng đồng đều. Nếu nồng độ quá thấp hoặc quá cao, lớp mạ dễ bị sần hoặc không bám chắc.

4.2 Chất điện phân dẫn điện

Chất điện phân giúp dòng điện truyền đều trong dung dịch, hỗ trợ quá trình vận chuyển ion kim loại. Các chất này thường là muối hoặc axit có khả năng phân ly cao. Chúng đảm bảo phản ứng điện phân diễn ra liên tục, tránh tình trạng kết tủa hoặc điện cực bị thụ động. Việc duy trì nồng độ chất điện phân phù hợp giúp lớp mạ sáng, mịn và bền hơn.

4.3 Chất phụ gia và chất làm bóng

Phụ gia và chất làm bóng đóng vai trò quan trọng trong việc điều chỉnh màu sắc, độ bóng và độ mịn của lớp mạ. Một số phụ gia còn giúp hạn chế bọt khí, vết nứt và cải thiện khả năng bám dính. Tùy từng loại mạ, người ta sử dụng các hợp chất hữu cơ hoặc vô cơ khác nhau để đạt hiệu quả thẩm mỹ và kỹ thuật tốt nhất.

4.4 Dung môi và chất ổn định pH

Dung môi, thường là nước khử ion, giúp hòa tan hoàn toàn các thành phần trong dung dịch mạ. Chất ổn định pH giữ cho môi trường điện phân không quá axit hoặc kiềm, tránh ảnh hưởng đến tốc độ lắng đọng kim loại. Nếu pH thay đổi lớn, lớp mạ dễ bị xốp hoặc đổi màu. Do đó, việc theo dõi pH thường xuyên là rất cần thiết.

5. Quy trình mạ điện tiêu chuẩn

Quy trình mạ điện tiêu chuẩn bao gồm một loạt bước được thiết kế để đảm bảo lớp mạ đạt độ bền, độ bóng và khả năng chống ăn mòn tối ưu. Mỗi giai đoạn đều có vai trò rất quan trọng. Việc tuân thủ quy trình chuẩn giúp sản phẩm đạt chất lượng đồng đều, tăng tuổi thọ và thẩm mỹ, đồng thời giảm thiểu rủi ro lỗi kỹ thuật trong sản xuất.

Bước 1 – Chuẩn bị bề mặt

Bề mặt vật liệu cần được làm sạch hoàn toàn bằng dung dịch tẩy dầu, tẩy gỉ hoặc phương pháp cơ học. Mục đích là loại bỏ tạp chất, bụi bẩn và lớp oxit. Đây là công đoạn quan trọng quyết định khả năng bám dính của lớp mạ. Nếu không làm sạch kỹ, lớp mạ sẽ bị bong hoặc xuất hiện vết loang không đều sau khi hoàn thiện.

Bước 2 – Mạ lớp nền

Trong một số trường hợp, vật liệu sẽ được phủ lớp nền trước, như mạ đồng hoặc niken mỏng, để tăng độ bám và độ dẫn điện. Lớp nền giúp lớp mạ chính phủ đều, mịn và chống gỉ tốt hơn. Việc lựa chọn kim loại nền phù hợp tùy thuộc vào yêu cầu kỹ thuật, tính thẩm mỹ và môi trường sử dụng của sản phẩm.

Bước 3 – Tiến hành mạ điện

Vật được mạ được kết nối với cực âm và nhúng vào dung dịch chứa ion kim loại. Khi dòng điện đi qua, ion kim loại di chuyển và bám lên bề mặt vật thể. Thời gian mạ, mật độ dòng điện và nhiệt độ phải được điều chỉnh phù hợp để đạt lớp phủ đồng đều. Sau khi mạ, sản phẩm được rửa sạch bằng nước khử ion để loại bỏ tạp chất.

Bước 4 – Xử lý sau mạ

Sau khi mạ xong, sản phẩm được rửa kỹ, sấy khô và đánh bóng nhẹ để tạo độ sáng. Một số trường hợp, lớp mạ được phủ thêm sơn hoặc dầu bảo vệ nhằm ngăn oxi hóa. Công đoạn này giúp ổn định bề mặt kim loại, tăng độ bền và cải thiện vẻ ngoài sáng bóng cho sản phẩm, đặc biệt trong các ứng dụng yêu cầu thẩm mỹ cao.

Bước 5 – Kiểm tra và hoàn thiện bề mặt

Cuối cùng, sản phẩm được kiểm tra kỹ về độ dày, độ bóng, màu sắc và độ bám dính. Các chỉ tiêu này được đo bằng thiết bị chuyên dụng để đảm bảo đạt tiêu chuẩn. Nếu lớp mạ chưa đạt yêu cầu, sản phẩm có thể được xử lý lại. Khi hoàn thiện, chi tiết mạ được đóng gói và bảo quản trong điều kiện khô ráo.

6. Các loại mạ điện phổ biến hiện nay

Công nghệ mạ điện bao gồm nhiều loại khác nhau, mỗi loại phù hợp với mục đích sử dụng riêng. Tùy vào nhu cầu sử dụng mà người ta sẽ lựa chọn loại mạ thích hợp. Hiện nay, các loại mạ phổ biến như niken, crom, kẽm, đồng hay vàng được ứng dụng rộng rãi trong cơ khí, trang sức, điện tử và nhiều ngành công nghiệp khác. Sau đây là đặc điểm và ứng dụng cụ thể của các loại mạ phổ biến này.

6.1 Mạ Niken điện phân

Mạ niken điện phân tạo lớp phủ sáng bóng, cứng và chống ăn mòn hiệu quả. Lớp niken giúp bảo vệ bề mặt kim loại khỏi oxi hóa, đồng thời tăng tính thẩm mỹ. Phương pháp này phổ biến trong chế tạo linh kiện điện tử, nội thất và thiết bị công nghiệp do tính ổn định, dễ kiểm soát và phù hợp với nhiều vật liệu khác nhau.

6.2 Mạ Niken hóa học

Mạ niken hóa học không sử dụng nguồn điện mà dựa vào phản ứng khử tự phát trong dung dịch. Phương pháp này giúp lớp mạ có độ dày đồng đều, kể cả ở vị trí khó tiếp cận. Nhờ đó, mạ niken hóa học được ứng dụng rộng rãi trong các chi tiết máy có hình dạng phức tạp, yêu cầu độ bền và độ cứng cao.

6.3 Mạ Kẽm

Mạ kẽm là kỹ thuật phổ biến nhằm bảo vệ sắt thép khỏi ăn mòn và rỉ sét. Lớp kẽm tạo hàng rào bảo vệ, ngăn tiếp xúc trực tiếp giữa kim loại và môi trường. Ngoài ra, kẽm còn có khả năng “hy sinh” bảo vệ thép khi xảy ra phản ứng điện hóa, giúp kéo dài tuổi thọ của chi tiết cơ khí trong điều kiện thời tiết ẩm ướt.

6.4 Mạ Crom

Mạ crom tạo lớp phủ có độ cứng cao, bề mặt sáng gương và khả năng chống mài mòn vượt trội. Quá trình này thường được áp dụng cho các chi tiết trong ngành ô tô, xe máy, đồ nội thất và thiết bị công nghiệp. Ngoài công dụng bảo vệ, mạ crom còn mang lại vẻ sang trọng, hiện đại, giúp sản phẩm thu hút về mặt thẩm mỹ.

6.5 Mạ Đồng

Mạ đồng giúp tăng độ dẫn điện, dẫn nhiệt và khả năng hàn dính cho vật liệu. Lớp đồng mạ thường được sử dụng làm lớp nền trước khi mạ niken, vàng hoặc bạc. Trong ngành điện tử, mạ đồng giúp tối ưu hiệu suất truyền dẫn và chống oxy hóa. Ngoài ra, mạ đồng còn mang lại sắc đỏ ánh kim đặc trưng cho sản phẩm trang trí.

6.6 Mạ Vàng

Mạ vàng thường được ứng dụng trong trang sức, linh kiện điện tử cao cấp và quà tặng nghệ thuật. Lớp vàng mạ không chỉ tăng tính thẩm mỹ mà còn có khả năng dẫn điện và chống oxy hóa tuyệt vời. Nhờ tính trơ hóa học cao, lớp mạ vàng giúp sản phẩm giữ được độ sáng và không bị xỉn màu theo thời gian sử dụng.

7. Ưu điểm nổi bật của công nghệ mạ điện

Mạ điện không chỉ giúp bảo vệ kim loại mà còn mang lại nhiều lợi ích thiết thực trong đời sống và sản xuất. Lớp mạ giúp sản phẩm bền hơn, chống gỉ sét, trông sáng bóng và đẹp mắt, đồng thời có thể cải thiện một số tính năng như dẫn điện hay giảm ma sát. Dưới đây là chi tiết từng ưu điểm nổi bật mà công nghệ mạ điện mang lại.

- Tăng cường khả năng chống ăn mòn: Lớp mạ điện tạo ra một hàng rào bảo vệ chắc chắn cho kim loại nền, ngăn sự tiếp xúc trực tiếp với môi trường bên ngoài như ẩm, oxy và hóa chất. Nhờ đó, sản phẩm duy trì được độ bền lâu dài, hạn chế rỉ sét và hư hỏng. Đây là lý do mạ điện được ứng dụng rộng rãi trong các chi tiết cơ khí, thiết bị điện và linh kiện ngoài trời.

- Nâng cao độ cứng và khả năng chống mài mòn: Một số lớp mạ như crom và niken có độ cứng cao, giúp bề mặt chi tiết chịu được trầy xước, va chạm và mài mòn trong quá trình vận hành. Điều này đặc biệt quan trọng đối với chi tiết cơ khí, bánh răng, trục hay chi tiết chuyển động liên tục. Lớp mạ cứng bảo vệ sản phẩm, giảm chi phí sửa chữa và kéo dài tuổi thọ thiết bị.

- Cải thiện tính thẩm mỹ: Mạ điện giúp tạo ra bề mặt sáng bóng, đồng đều và các hiệu ứng màu kim loại sang trọng như vàng, bạc, đồng hay crom. Sản phẩm sau mạ trở nên bắt mắt, cao cấp và tăng giá trị cảm quan. Nhờ tính thẩm mỹ cao, công nghệ mạ điện được ứng dụng rộng rãi trong trang sức, nội thất, đồ gia dụng và các sản phẩm yêu cầu vẻ ngoài sang trọng.

- Tăng cường khả năng dẫn điện và giảm ma sát: Một số lớp mạ như vàng, bạc, đồng có khả năng dẫn điện tốt, phù hợp cho linh kiện điện tử, bảng mạch và tiếp điểm. Đồng thời, lớp mạ trơn nhẵn giúp giảm ma sát giữa các chi tiết cơ khí chuyển động, hạn chế hao mòn và tiêu hao năng lượng. Điều này nâng cao hiệu suất hoạt động và đảm bảo độ bền lâu dài cho sản phẩm.

- Phục hồi chi tiết bị mòn và độ bám dính cao: Mạ điện có thể đắp thêm kim loại lên các chi tiết bị mòn, giúp khôi phục kích thước và hình dạng ban đầu mà không cần thay mới. Lớp mạ còn có khả năng bám dính tốt với kim loại nền nhờ cơ chế vật lý và hóa học, khó bong tróc, đảm bảo độ bền và hiệu quả bảo vệ lâu dài. Đây là ưu điểm giúp tiết kiệm chi phí bảo dưỡng và nâng cao tuổi thọ sản phẩm.

8. Ứng dụng của mạ điện trong các ngành công nghiệp

Có thể thấy mạ điện không chỉ giúp bảo vệ bề mặt kim loại mà còn nâng cao giá trị cho sản phẩm. Do vậy mà mạ điện ngày càng trở nên phổ biến, được áp dụng rộng rãi ở nhiều ngành trong công nghiệp.

- Ngành cơ khí chế tạo: Trong cơ khí chế tạo, mạ điện giúp tăng độ cứng, khả năng chịu mài mòn và chống gỉ cho chi tiết kim loại. Các linh kiện như trục, bánh răng, bu lông, đai ốc hay khuôn dập đều được phủ lớp mạ niken hoặc crom để kéo dài tuổi thọ. Ngoài ra, lớp mạ còn giúp giảm ma sát, cải thiện độ chính xác khi vận hành máy móc và đảm bảo tính ổn định trong quá trình sử dụng lâu dài.

- Ngành điện: Trong ngành điện – điện tử, mạ điện có vai trò quan trọng trong việc tăng độ dẫn điện và hạn chế quá trình oxy hóa ở các đầu nối, tiếp điểm và bảng mạch. Các kim loại như đồng, bạc, niken thường được sử dụng để mạ giúp linh kiện truyền tải dòng điện hiệu quả hơn và duy trì hiệu suất hoạt động. Nhờ đó, các thiết bị điện trở nên bền bỉ, ổn định và tiết kiệm năng lượng hơn.

- Ngành trang sức: Mạ điện là công nghệ không thể thiếu trong ngành trang sức hiện đại. Quá trình này cho phép phủ các lớp kim loại quý như vàng, bạc, rhodium lên bề mặt sản phẩm, giúp tăng tính thẩm mỹ, độ sáng bóng và chống oxy hóa. Bên cạnh đó, mạ điện còn giúp tiết kiệm chi phí khi không cần dùng hoàn toàn kim loại nhưng vẫn giữ được vẻ sang trọng và bền màu theo thời gian.

- Ngành nội thất: Công nghệ mạ điện giúp tạo lớp phủ sáng bóng cho các sản phẩm như tay nắm cửa, khung bàn ghế, chân đèn hay phụ kiện trang trí. Lớp mạ không chỉ mang đến vẻ ngoài sang trọng mà còn chống rỉ sét, chịu được tác động từ môi trường ẩm hoặc hóa chất tẩy rửa. Nhờ đó, sản phẩm giữ được độ bền và tính thẩm mỹ trong thời gian dài sử dụng.

- Ngành ô tô: Mạ điện được ứng dụng rộng rãi trong sản xuất ô tô để bảo vệ và trang trí các chi tiết như la-zăng, tay nắm cửa, ống xả hay logo xe. Lớp mạ giúp chống trầy xước, hạn chế ăn mòn do thời tiết và mang lại vẻ ngoài sáng bóng, hiện đại. Nhờ kỹ thuật mạ điện, các chi tiết xe trở nên bền bỉ, an toàn và nâng cao giá trị thẩm mỹ tổng thể.

- Sản xuất gia dụng: Mạ điện giúp tăng độ bền, khả năng chịu nhiệt và chống oxy hóa cho các sản phẩm như dao kéo, nồi chảo, linh kiện điện tử hay thiết bị nhà bếp. Lớp mạ bảo vệ bề mặt kim loại khỏi tác động của nước, dầu và hóa chất, giúp sản phẩm luôn sáng đẹp, dễ vệ sinh và sử dụng an toàn hơn trong môi trường sinh hoạt hàng ngày.

9. Lưu ý trong quá trình mạ điện để đạt chất lượng cao

Để đạt được lớp mạ đồng đều, bám dính tốt và đáp ứng các tiêu chí kỹ thuật, việc kiểm soát nghiêm ngặt các thông số quy trình là yêu cầu bắt buộc. Dưới đây là một số điểm cần lưu ý để quá trình mạ điện đạt được hiệu quả cao nhất, đảm bảo chất lượng lớp mạ được tối ưu.

9.1 Kiểm soát nhiệt độ

Nhiệt độ ảnh hưởng lớn đến tốc độ phản ứng và độ kết dính của lớp mạ. Nếu nhiệt độ quá cao, lớp mạ dễ bị sần và bong tróc; ngược lại, quá thấp sẽ khiến kim loại khó bám đều. Vì vậy, người vận hành cần theo dõi và điều chỉnh nhiệt độ dung dịch phù hợp từng loại kim loại mạ để đạt hiệu quả cao nhất.

9.2 Giữ dòng điện ổn định

Dòng điện là yếu tố quyết định đến độ dày và độ bóng của lớp mạ. Khi dòng điện dao động thất thường, lớp mạ có thể không đều, xuất hiện vùng thô hoặc sẫm màu. Để tránh tình trạng này, cần sử dụng bộ nguồn ổn định, đồng thời kiểm tra cường độ dòng điện thường xuyên để duy trì sự đồng nhất trong suốt quá trình mạ.

9.3 Thường xuyên kiểm tra chất lượng lớp mạ

Việc kiểm tra định kỳ giúp phát hiện sớm lỗi lớp phủ như bong tróc, rỗ khí hoặc đổi màu. Người kỹ thuật viên có thể đo độ dày bằng thiết bị chuyên dụng, quan sát độ bóng và thử độ bám dính để đảm bảo tiêu chuẩn. Kiểm tra thường xuyên không chỉ giúp tiết kiệm chi phí sửa lỗi mà còn nâng cao chất lượng sản phẩm đầu ra.

9.4 Sử dụng thiết bị vật liệu mạ đạt chuẩn

Thiết bị mạ, bể mạ và dung dịch điện phân phải được làm sạch, không chứa tạp chất hoặc kim loại lạ. Dung dịch mạ cần được lọc định kỳ và bổ sung chất điện phân đúng nồng độ. Việc sử dụng vật liệu đạt chuẩn giúp lớp mạ có độ bền, tính ổn định cao và hạn chế tối đa nguy cơ hư hỏng trong quá trình sử dụng.

9.5 Bảo quản lớp mạ điện sau khi hoàn thiện

Sau khi mạ điện, sản phẩm cần được rửa sạch bằng nước khử ion để loại bỏ dung dịch và tạp chất còn sót lại, sau đó sấy khô ở nhiệt độ thích hợp nhằm tránh ẩm và oxy hóa. Với các chi tiết sử dụng trong môi trường ẩm hoặc dễ ăn mòn, nên phủ thêm lớp dầu chống gỉ, sáp bảo vệ hoặc sơn bóng trong suốt để tăng độ bền cho lớp phủ.

Khi bảo quản, sản phẩm nên được bọc kín bằng túi chống ẩm hoặc giấy dầu, đặt ở nơi khô ráo, thoáng mát và tránh ánh nắng trực tiếp. Hạn chế để vật mạ tiếp xúc với hóa chất mạnh hoặc va chạm cơ học gây trầy xước bề mặt. Trong quá trình sử dụng, nên vệ sinh nhẹ nhàng bằng khăn mềm và dung dịch trung tính, giúp lớp mạ luôn sáng bóng, bền màu và duy trì khả năng chống gỉ lâu dài.

10. FAQ

10.1 Mạ điện có an toàn với môi trường không?

Mạ điện có thể gây ô nhiễm nếu nước thải chứa kim loại nặng không được xử lý đúng quy trình. Tuy nhiên, với công nghệ hiện đại, hiện nay các nhà máy đã áp dụng hệ thống lọc, tái sử dụng dung dịch và xử lý khí thải, giúp giảm thiểu đáng kể tác động xấu đến môi trường và sức khỏe con người.

10.2 Sự khác nhau giữa mạ điện và mạ hóa học là gì?

Mạ điện sử dụng dòng điện để ion kim loại bám lên bề mặt, còn mạ hóa học dựa trên phản ứng khử trong dung dịch mà không cần nguồn điện. Mạ điện tạo lớp phủ đồng đều, thích hợp với quy mô công nghiệp, còn mạ hóa học thường dùng cho các chi tiết nhỏ hoặc phức tạp.

10.3 Bao lâu nên kiểm tra và bảo dưỡng lớp mạ?

Tùy môi trường sử dụng, nên kiểm tra lớp mạ từ 6 đến 12 tháng một lần. Việc lau chùi định kỳ, loại bỏ bụi bẩn và phủ lại lớp dầu bảo vệ giúp ngăn quá trình oxy hóa, duy trì độ sáng bóng và kéo dài tuổi thọ lớp phủ. Đặc biệt, với sản phẩm ngoài trời, nên kiểm tra thường xuyên hơn.

10.4 Những kim loại nào có thể mạ điện được?

Hầu hết kim loại dẫn điện như sắt, đồng, thép, kẽm, niken, nhôm đều có thể mạ điện. Ngoài ra, một số vật liệu phi kim như nhựa hoặc gốm cũng có thể mạ được sau khi phủ lớp dẫn điện đặc biệt. Việc lựa chọn loại kim loại mạ phụ thuộc vào yêu cầu về tính thẩm mỹ và khả năng bảo vệ bề mặt.

10.5 Làm sao phân biệt lớp mạ chất lượng cao?

Lớp mạ đạt chuẩn có bề mặt sáng bóng, đồng đều, không có vết rỗ, xước hoặc bong tróc. Khi chạm vào, lớp mạ mịn và phản chiếu ánh sáng rõ. Ngoài ra, lớp mạ chất lượng cao có độ bám tốt, không bị biến đổi màu hoặc bong ra dù chịu tác động cơ học nhẹ hay môi trường ẩm.

Tóm lại, qua bài viết trên bạn đã hiểu được mạ điện là gì? là công nghệ kỹ thuật quan trọng, góp phần nâng cao chất lượng và giá trị sản phẩm trong nhiều ngành công nghiệp. Mạ điện mang lại giải pháp linh hoạt cho bề mặt kim loại. Để đạt hiệu quả cao, cần tuân thủ quy trình các bước mạ điện chuẩn, kiểm soát kỹ thuật nghiêm ngặt và xử lý các yếu tố môi trường liên quan. Liên hệ ngay GSMT – đơn vị tiên phong trong lĩnh vực xi mạ tại Việt Nam, chuyên xử lý bề mặt kim loại đạt chuẩn kỹ thuật để được chuyên gia tư vấn quy trình và nhận báo giá nhanh nhất hôm nay!

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com