Trong ngành cơ khí, chi tiết dạng càng là một trong những chi tiết cơ khí đặc thù, xuất hiện phổ biến trong các cơ cấu cơ khí, thiết bị tự động hóa, máy móc công nghiệp,… Việc hiểu rõ về đặc điểm cấu tạo, thông số kỹ thuật và quy trình gia công sẽ giúp nhà sản xuất tối ưu hiệu quả sản xuất, đảm bảo độ chính xác của sản phẩm và giảm chi phí. Cùng GSMT tìm hiểu rõ hơn về chi tiết cơ khí này nhé!

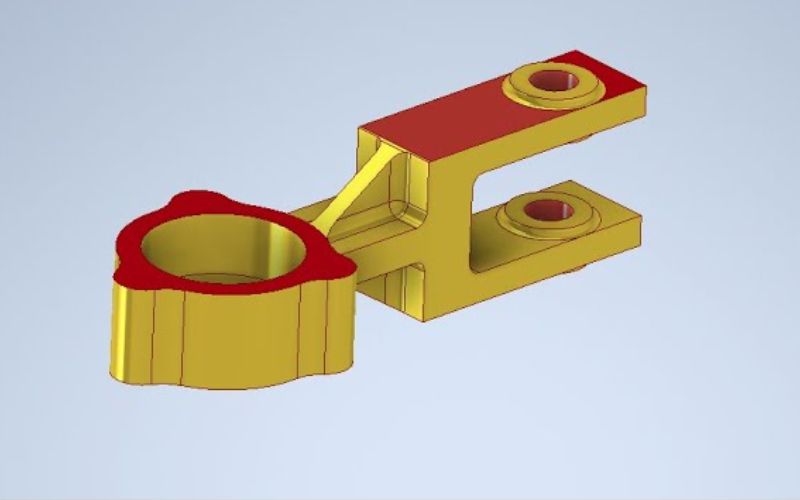

1. Chi tiết dạng càng là gì?

Chi tiết dạng càng là loại chi tiết cơ khí có cấu tạo đặc biệt với một hoặc nhiều lỗ cơ bản,. Chi tiết thường được sử dụng để biến chuyển động thẳng của một chi tiết. Ngoài ra, chi tiết dạng càng còn có vai trò tác động cơ học lên bánh răng trong các hệ thống trượt, đẩy, kéo.

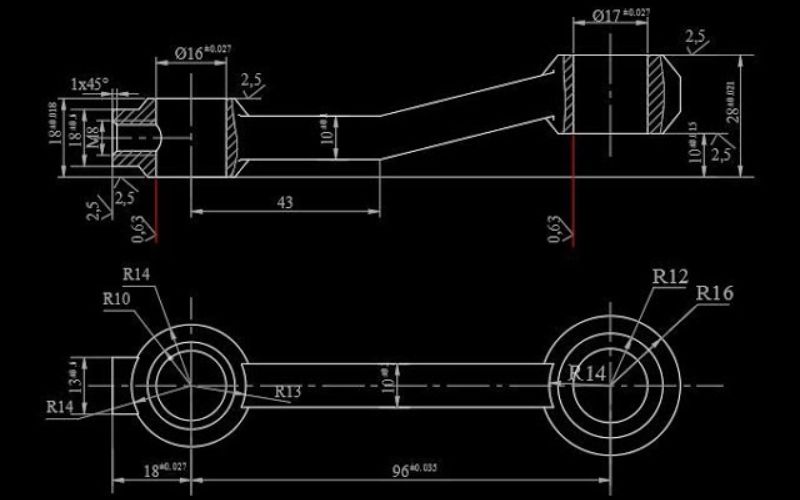

2. Thông số kỹ thuật khi gia công chi tiết dạng càng

Đặc thù làm việc của chi tiết dạng càng đòi hỏi độ chính xác cao không chỉ về kích thước còn về sai số hình học và vị trí tương quan. Các thông số kỹ thuật quan trọng nhất cần kiểm soát khi gia công bao gồm:

| Hạng mục | Thông số kỹ thuật yêu cầu |

| Độ chính xác lỗ cơ bản | Cấp chính xác 7 – 9, độ nhám bề mặt Ra = 0,32 – 0,63 µm |

| Độ không song song của tâm lỗ (trên 100 mm) | 0,03 – 0,05 mm |

| Độ không vuông góc của tâm lỗ với mặt đầu (trên 100 mm) | 0,05 – 0,1 mm |

| Độ không song song giữa các mặt đầu lỗ | 0,05 – 0,25 mm |

| Gia công rãnh then | Cấp chính xác 8 – 10, độ nhám Ra = 10 – 25 µm hoặc Rz = 40 – 10 µm |

| Nhiệt luyện | Độ cứng bề mặt làm việc: 50 – 55 HRC |

3. Cấu tạo của chi tiết dạng càng

Chi tiết dạng càng thường được chế tạo từ nhiều loại vật liệu và dạng phôi khác nhau nhằm đáp ứng yêu cầu đa dạng về độ bền, khả năng chịu tải, độ chính xác và điều kiện làm việc. Việc lựa chọn đúng vật liệu và dạng phôi không chỉ ảnh hưởng trực tiếp đến chất lượng còn quyết định hiệu quả gia công và chi phí chế tạo.

3.1 Vật liệu phổ biến

- Thép cacbon (C20, C40, C45): Thép cacbon là nhóm vật liệu được sử dụng phổ biến nhất khi chế tạo chi tiết dạng càng nhờ giá thành hợp lý, độ bền cơ học ổn định và khả năng gia công tốt.

- Thép hợp kim (18CrNiMnA, 18Cr2Ni4A, 40CrMnA): Thép hợp kim chứa các nguyên tố như Cr, Ni, Mn, Mo giúp tăng đáng kể độ cứng, độ dai thường được sử dụng cho các chi tiết yêu cầu chịu tải rất lớn, làm việc trong môi trường khắc nghiệt và đòi hỏi độ bền cao.

- Gang xám (GX24-44, GX12-28, 4-35-10, 37-12): Gang là vật liệu có khả năng giảm chấn rất tốt, giúp hấp thụ rung động hiệu quả.

- Kim loại màu (nhôm, đồng, đồng thau): Kim loại màu được áp dụng cho các chi tiết dạng càng trong các thiết bị chuyên dụng hoặc tải nhẹ, nơi ưu tiên trọng lượng nhỏ.

3.2 Dạng phôi

- Phôi đúc: Phôi đúc thường được sử dụng cho những chi tiết có biên dạng phức tạp, kích thước lớn hoặc cần sản xuất hàng loạt. Ưu điểm là khả năng tạo hình linh hoạt và giúp giảm đáng kể lượng vật liệu cần gia công cắt gọt.

- Phôi dập nóng: Phôi dập nóng hoặc ép tinh là lựa chọn tối ưu trong trường hợp chi tiết càng yêu cầu độ chính xác cao và cơ tính tốt.

- Phôi rèn tự do: Phôi rèn tự do được áp dụng cho các chi tiết nhỏ, số lượng ít hoặc những chi tiết yêu cầu tính cơ học đặc biệt tốt. Các sản phẩm rèn tự do có độ dẻo dai và độ bền cao, đồng thời dễ dàng điều chỉnh hình dạng theo yêu cầu.

- Phôi hàn + dập tấm: Đối với các chi tiết dạng càng có kích thước lớn hoặc yêu cầu độ cứng vững cao nhưng không cần sản xuất hàng loạt, phương pháp phôi hàn kết hợp dập tấm là lựa chọn phù hợp nhất.

4. Quy trình công nghệ gia công chi tiết dạng càng

Quy trình gia công chi tiết dạng càng yêu cầu độ chính xác, mỗi bước trong quy trình đều phải được thực hiện đúng để đảm bảo độ cứng vững, độ đồng tâm và khả năng làm việc ổn định. Dưới đây là quy trình gia công chi tiết dạng càng được triển khai chi tiết theo từng công đoạn.

- Gia công mặt đầu: Gia công mặt đầu được thực hiện đầu tiên để tạo chuẩn định vị chính xác. Phôi được cố định chắc chắn trên đồ gá, sau đó tiến hành tiện hoặc phay mặt đầu thô để loại bỏ lớp vật liệu không đều.

- Gia công các vấu chuẩn bị: Quy trình bắt đầu bằng phay hoặc tiện thô để tạo hình cơ bản, sau đó phay tinh nhằm đạt kích thước, độ song song và độ đối xứng.

- Gia công thô và tinh các lỗ cơ bản: Giai đoạn thô thường gồm khoan mồi, khoan mở rộng, doa sơ bộ để loại bỏ phần lớn vật liệu. Giai đoạn tinh sử dụng doa, reamer hoặc mài lỗ để đạt dung sai chính xác,độ nhám thấp và độ đồng tâm cao, đảm bảo khả năng lắp ghép ổn định.

- Gia công các lỗ ren: Các lỗ ren và lỗ phụ được gia công sau khi hoàn thành các lỗ chính để tránh biến dạng. Tùy yêu cầu, thợ máy có thể taro bằng máy, taro bằng tay hoặc sử dụng mũi khoan chuyên dụng.

- Cân trọng lượng chi tiết: Kỹ thuật viên sẽ loại bỏ lượng vật liệu dư ở các vị trí phù hợp thông qua phay hoặc khoan cân bằng. Việc cân chỉnh đúng kỹ thuật giúp giảm rung động, đảm bảo độ bền mỏi và kéo dài tuổi thọ bộ phận.

- Kiểm tra và hoàn thiện chi tiết: Kết thúc quá trình gia công, chi tiết được kiểm tra tổng thể về kích thước, dung sai, độ nhám và vị trí tương quan giữa các lỗ.

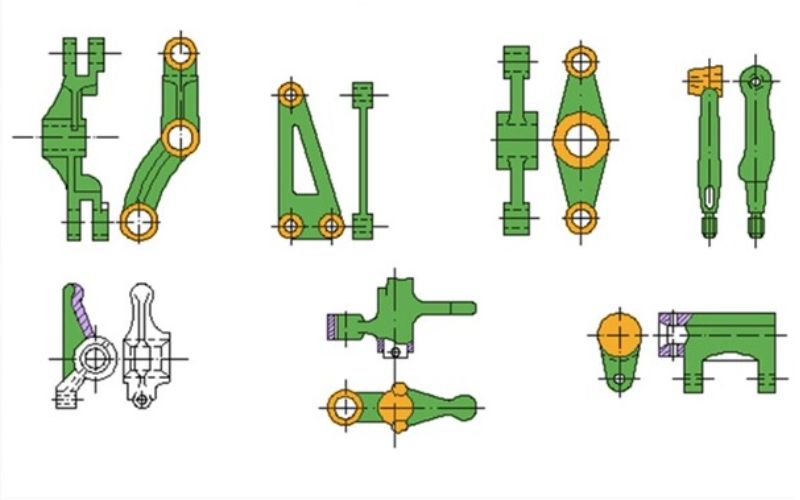

5. Ứng dụng thực tế của chi tiết dạng càng

Chi tiết dạng càng xuất hiện trong hầu hết các hệ thống cơ cấu truyền động nhờ khả năng giữ – kẹp, liên kết và dẫn hướng các bộ phận chuyển động. Với ưu điểm chịu tải tốt, cấu tạo đơn giản nhưng linh hoạt, loại chi tiết này được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau.

- Cơ khí chế tạo máy: Chi tiết dạng càng trong cơ khí chế tạo máy thường được dùng để kết nối và truyền lực giữa các cơ cấu chuyển động. Chúng xuất hiện trong cơ cấu kẹp phôi, dẫn hướng trượt, khớp liên kết của máy ép, máy tiện, máy khoan – phay.

- Ngành ô tô – xe máy: Trong ô tô và xe máy, chi tiết dạng càng là bộ phận quan trọng của hệ thống truyền động và treo. Chúng xuất hiện trong hộp số, ly hợp, hệ thống treo dạng A-arm và cơ cấu phanh.

- Robot công nghiệp và truyền động tự động: Chi tiết dạng càng được ứng dụng rộng rãi trong robotics để tạo chuyển động chính xác và liên kết các bộ phận nhỏ.

- Thiết bị nâng – hạ, cần cẩu, hệ thống thủy lực: Trong thiết bị nâng hạ và cần cẩu, chi tiết dạng càng chịu tải lớn và hoạt động liên tục. Chúng dùng để kẹp, định vị các bộ phận của xy lanh thủy lực hoặc cơ cấu nâng tay đòn.

- Máy công cụ, máy dệt, máy đóng gói:Trong các máy công nghiệp như máy công cụ, máy dệt hoặc máy đóng gói, chi tiết dạng càng có nhiệm vụ dẫn hướng thanh trượt, giữ cơ cấu dao cắt và liên kết hệ thống truyền động.

6. FAQ

6.1 Chi tiết dạng càng thường được sử dụng trong những ngành công nghiệp nào?

Chi tiết dạng càng xuất hiện rộng rãi trong nhiều ngành công nghiệp như cơ khí chế tạo máy, ô tô – xe máy, robot công nghiệp, thiết bị nâng hạ, cần cẩu, máy công cụ, máy dệt và máy đóng gói.

6.2 Những phương pháp gia công được áp dụng cho chi tiết dạng càng?

Các phương pháp gia công phổ biến gồm tiện, phay, khoan, mài và cắt dây EDM. Ngoài ra, với các chi tiết chịu tải cao hoặc sản xuất số lượng lớn. Việc lựa chọn phương pháp gia công phụ thuộc vào vật liệu, kích thước và yêu cầu chính xác của chi tiết.

6.3 Làm thế nào để chọn vật liệu phù hợp cho chi tiết dạng càng?

Việc chọn vật liệu phụ thuộc vào điều kiện làm việc, tải trọng và yêu cầu chống mài mòn. Thép cacbon dùng cho tải vừa, thép hợp kim chịu lực lớn, gang xám hoặc gang rèn thích hợp với chi tiết chống va đập, còn kim loại màu như nhôm, đồng dùng cho tải nhẹ hoặc ứng dụng đặc thù.

6.4 Vì sao cần kiểm tra sai số hình học khi chế tạo chi tiết dạng càng?

Sai số hình học ảnh hưởng trực tiếp đến khả năng liên kết và truyền lực của chi tiết. Nếu không kiểm soát, chi tiết có thể bị lệch trục, kẹp không đều, gây mài mòn nhanh, rung lắc hoặc hỏng hóc. Kiểm tra sai số hình học giúp đảm bảo tính chính xác, vận hành ổn định và hiệu quả.

Tóm lại, chi tiết dạng càng là bộ phận không thể thiếu trong nhiều ngành công nghiệp. Việc lựa chọn đúng vật liệu, phương pháp gia công và kiểm soát sai số hình học giúp chi tiết vận hành ổn định, chịu lực tốt và bền bỉ theo thời gian. Liên hệ ngay GSMT – đơn vị tiên phong trong lĩnh vực xi mạ tại Việt Nam, chuyên xử lý bề mặt kim loại đạt chuẩn kỹ thuật để được chuyên gia tư vấn quy trình và nhận báo giá nhanh nhất hôm nay!

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com