Gia công cắt gọt kim loại là gì? Đây là quy trình cốt lõi trong sản xuất cơ khí, sử dụng lực cắt để loại bỏ vật liệu thừa từ phôi thô tạo ra chi tiết chính xác đến micron. Trong ngành xi mạ và chế tạo vật liệu, bản chất của gia công kim loại cắt gọt nằm ở việc chuẩn bị bề mặt sạch, phẳng trước khi mạ lớp bảo vệ hoặc trang trí. Quá trình này quyết định độ bám dính của lớp mạ, độ bền kết cấu và tuổi thọ sản phẩm. Hãy cùng GSMT tìm hiểu chi tiết về gia công cắt gọt kim loại là gì? nguyên lý, dụng cụ đến các phương pháp CNC hiện đại và ứng dụng thực tế trong công nghiệp.

1. Gia công cắt gọt kim loại là gì?

Gia công cắt gọt kim loại là phương pháp sử dụng dụng cụ để loại bỏ vật liệu thừa từ phôi kim loại tạo hình dạng và kích thước chính xác. Quá trình này diễn ra trên máy tiện, phay, khoan hoặc cắt dây EDM, với phoi kim loại được tách ra dưới dạng dăm bào. Trong xi mạ, bề mặt sau cắt gọt phải đạt độ nhẵn Ra 0.8–1.6 để lớp mạ bám đều, tránh bong tróc. Gia công cắt gọt kim loại đòi hỏi kiểm soát chặt chẽ tốc độ cắt, lượng chạy dao và chất làm mát để đảm bảo chất lượng.

2. Nguyên lý gia công cắt gọt kim loại

Nguyên lý cắt gọt kim loại dựa trên sự tương tác giữa dụng cụ cắt và phôi kim loại. Khi dụng cụ cắt di chuyển qua phôi tạo ra lực cắt để loại bỏ một phần vật liệu. Quá trình này có thể được giải thích qua các nguyên lý cơ bản sau:

- Lực cắt: Lực tác dụng lên dụng cụ cắt từ phôi kim loại để tạo ra hình dạng mong muốn. Lực này gồm lực chính và lực cắt. Lực chính thường lớn hơn và cần phải được kiểm soát để tránh làm hỏng dụng cụ.

- Độ dài cắt và độ sâu cắt: Độ dài cắt là khoảng cách mà dụng cụ cắt tiếp xúc với phôi trong một lần cắt. Độ sâu cắt là chiều sâu của lớp vật liệu bị loại bỏ. Những yếu tố này ảnh hưởng trực tiếp đến lượng vật liệu bị loại bỏ và chất lượng của bề mặt.

- Nhiệt độ cắt: Quá trình cắt tạo ra nhiệt do ma sát giữa dụng cụ cắt và phôi. Nhiệt độ cao có thể làm giảm tuổi thọ của dụng cụ và ảnh hưởng đến chất lượng gia công. Do đó, việc sử dụng chất bôi trơn và làm mát là rất quan trọng.

3. Thuật ngữ cần biết trong gia công cắt gọt

Hiểu rõ các thuật ngữ chuyên ngành trong gia công cắt gọt kim loại là yếu tố then chốt để vận hành chính xác và hiệu quả, đặc biệt trong lĩnh vực xi mạ, mỗi phương pháp cắt gọt ảnh hưởng trực tiếp đến chất lượng bề mặt trước khi mạ. Các thuật ngữ dưới đây không chỉ phổ biến trong kỹ thuật cơ khí còn giúp tối ưu hóa quy trình sản xuất. Một số thuật ngữ liên quan đến gia công cơ khí mà bạn cần biết:

- Tiện: Quá trình quay phôi kim loại trên máy tiện, sử dụng dao cắt cố định để tạo hình trụ, côn hoặc ren. Tiện đảm bảo độ đồng tâm cao, lý tưởng cho trục piston trước khi mạ crom cứng.

- Phay: Sử dụng dao phay quay đa hướng để gia công mặt phẳng, rãnh hoặc hình dạng 3D phức tạp. Phay CNC 5 trục loại bỏ ba via hàn, chuẩn bị bề mặt thép không gỉ cho xi mạ niken điện hóa.

- Khoan: Tạo lỗ tròn bằng mũi khoan xoay, thường dùng carbide phủ TiN để giảm ma sát. Khoan CNC tạo lỗ thông hơi chính xác trên bể xi mạ, tránh bọt khí gây khuyết tật lớp mạ.

- Mài: Dùng đá mài để đạt độ nhẵn cao, loại bỏ vết xước nhỏ trước khi mạ PVD. Mài tinh đảm bảo độ phẳng bề mặt Ra 0.4, cần thiết cho linh kiện bán dẫn hoặc khuôn mẫu.

- Cưa: Cắt phôi kim loại thành tấm hoặc thanh bằng lưỡi cưa răng thép HSS. Cưa băng trước xi mạ kẽm nóng giúp chia thép tấm thành kích thước chuẩn, giảm phế liệu.

- Rạch: Kéo dao nhiều răng qua phôi để tạo rãnh then hoặc lỗ định hình với dung sai H7. Phương pháp này dùng cho bánh răng thép trước mạ nhiệt, đảm bảo độ chính xác cao.

4. Các phương pháp gia công cắt gọt kim loại phổ biến

Các phương pháp gia công cắt gọt kim loại phổ biến đều dùng máy CNC để đạt độ chính xác cao, chuẩn bị bề mặt sạch mịn trước khi xi mạ. Mỗi cách có tốc độ cắt, lượng chạy dao và chất làm mát riêng, quyết định lớp mạ bám chắc và chi tiết bền lâu.

4.1 Phương pháp tiện CNC

Phương pháp tiện CNC quay phôi nhanh trên máy, dao cắt hợp kim tiến nhẹ để tạo hình trụ, côn hoặc ren. Bề mặt sau tiện rất tròn và mịn, lý tưởng cho trục máy trước khi mạ crom cứng, lớp mạ phủ đều không bong. Dao tiện carbide phủ TiAlN chịu nhiệt tốt, tiện thô loại bỏ lớp thừa nhanh, tiện tinh tạo độ nhẵn Ra 0.8 cho xi mạ điện hóa.

4.2 Phương pháp phay CNC

Phương pháp phay CNC dùng dao phay quay nhiều hướng để tạo mặt phẳng, rãnh hay hình phức tạp. Máy nhiều trục loại bỏ ba via hàn sạch sẽ, bề mặt nhẵn sẵn sàng cho xi mạ niken điện hóa trên khung xe máy. Dao phay ngón 4 lưỡi cắt nhôm hợp kim, phay túi sâu trên khuôn mẫu trước mạ PVD trang trí.

4.3 Phương pháp khoan CNC

Phương pháp khoan CNC dùng mũi khoan sắc để tạo lỗ tròn sâu, có thể taro ren ngay sau. Khoan lỗ thoát khí nhỏ trên bể xi mạ thép không gỉ, tránh bọt khí làm hỏng lớp mạ. Mũi khoan xoắn phủ TiN giảm ma sát, khoan bước tạo lỗ định vị bulong chính xác cho kết cấu mạ kẽm.

4.4 Phương pháp cắt dây EDM

Phương pháp cắt dây EDM dùng dây đồng phóng tia lửa điện cắt thép cứng mà không chạm trực tiếp. Độ chính xác cực cao, không làm nóng bề mặt. Cắt khuôn dập trước xi mạ PVD, giữ nguyên độ cứng gốc.

4.5 Phương pháp cắt plasma

Phương pháp cắt plasma dùng khí nóng chảy cắt thép dày nhanh, sau đó mài sạch ba via để xi mạ kẽm nóng. Phù hợp cắt khung lớn cho cầu đường, bề mặt sau mài đạt chuẩn mạ. Đầu cắt plasma CNC theo đường cong, cắt tấm thép carbon trước mạ sơn tĩnh điện.

4.6 Phương pháp cắt tia nước

Phương pháp cắt tia nước dùng nước áp lực cao pha cát cắt nhôm mà không sinh nhiệt. Bề mặt sạch, không biến dạng. Cắt vỏ hợp kim trước anod hóa hoặc xi mạ trang trí. Vòi phun garnet cắt titanium mỏng, chuẩn bị linh kiện hàng không trước mạ nhiệt chống oxy hóa.

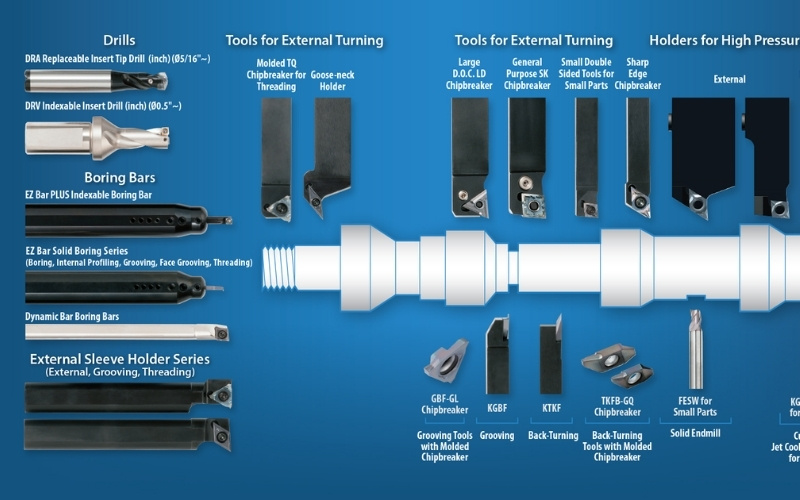

5. Những dụng cụ trong gia công cắt gọt

Những dụng cụ trong gia công cắt gọt được chế tạo từ carbide hoặc HSS phủ lớp chống mài mòn, quyết định độ chính xác và độ nhẵn bề mặt trước xi mạ. Chọn dụng cụ phù hợp giúp giảm rung động, kéo dài tuổi thọ và đảm bảo lớp mạ bám đều không bong tróc. Trong xưởng xi mạ, dụng cụ phải chịu được chất làm mát có tính axit nhẹ từ bể mạ gần đó.

5.1 Dao phay

Dao phay làm từ carbide phủ TiAlN, số lưỡi cắt 4–6 để gia công nhôm hoặc thép. Dao phay ngón Ø6–12 mm cắt rãnh nhỏ trên khuôn mẫu, dao phay mặt tạo bề mặt phẳng Ra 1.6 trước xi mạ niken điện hóa trên khung xe máy. Dao phay cầu Ø8 mm gia công bề mặt cong cho vỏ máy CNC trước mạ anod cứng.

5.2 Dao tiện

Dao tiện hợp kim có mũi cắt tam giác hoặc vuông, góc trước 5–10° để tiện thép không gỉ. Dao tiện CNC thay lưỡi nhanh, tiện tinh tạo độ nhẵn Ra 0.8 cho trục piston trước mạ crom cứng, lớp mạ dày đều 30 µm. Dao tiện ren tạo ren ngoài M10 trên trục khuỷu ô tô trước mạ chống mài mòn.

5.3 Mũi khoan

Mũi khoan xoắn carbide phủ TiN, góc mũi 118° cho thép carbon, 135° cho nhôm. Mũi khoan bước Ø10–20 mm tạo lỗ định vị bulong trên kết cấu mạ kẽm, khoan sâu 5 lần đường kính mà không lệch. Mũi khoan tâm Ø3 mm dẫn hướng trước khoan chính trên tấm thép dày 20 mm.

5.4 Mũi taro

Mũi taro ren M5–M16 phủ TiCN chống dính phoi, loại máy tự động taro ren sạch. Tạo ren trong lỗ khoan trước xi mạ để lớp mạ phủ đều vào rãnh ren, dùng cho bulong thép không gỉ 304. Mũi taro xoắn ốc loại bỏ phoi tốt khi taro ren sâu trên nhôm 6061 trước mạ trang trí.

5.5 Mũi doa

Mũi doa điều chỉnh carbide đạt dung sai H7, doa lỗ sau khoan để lắp bạc lót chính xác. Doa lỗ Ø15 mm trên bể xi mạ, bề mặt lỗ nhẵn Ra 0.4 trước lắp gioăng cao su chống rò rỉ. Mũi doa máy tự động doa lỗ Ø25 mm trên flange thép trước lắp ống dẫn hóa chất mạ.

6. Ưu nhược điểm của gia công cắt gọt kim loại

Gia công cắt gọt kim loại là bước không thể thiếu trước xi mạ, quyết định độ bám dính và tuổi thọ lớp mạ. Ưu điểm nổi bật nằm ở độ chính xác cao và linh hoạt nhưng cũng tồn tại nhược điểm về chi phí và phế liệu cần cân nhắc trong sản xuất loạt lớn.

6.1 Ưu điểm

Ưu điểm lớn nhất là độ chính xác cao, dễ đạt dung sai H7 và bề mặt nhẵn Ra 0.8 sẵn sàng xi mạ mà không cần xử lý thêm. Phương pháp linh hoạt gia công mọi hình dạng phức tạp từ ren trong đến túi 3D, phù hợp chi tiết ô tô, hàng không. Tốc độ sản xuất nhanh với CNC, giảm thời gian chuẩn bị phôi trước mạ kẽm nóng hoặc anod hóa.

6.2 Nhược điểm

Nhược điểm chính là sinh phoi thải lớn, có thể chiếm 30–50% vật liệu gốc, tăng chi phí xử lý phế liệu trong xưởng xi mạ. Dụng cụ carbide mài mòn nhanh khi cắt thép tôi cứng, cần thay lưỡi thường xuyên. Máy CNC đắt đỏ, yêu cầu lập trình viên lành nghề và chất làm mát đặc biệt để tránh ăn mòn bể mạ gần đó.

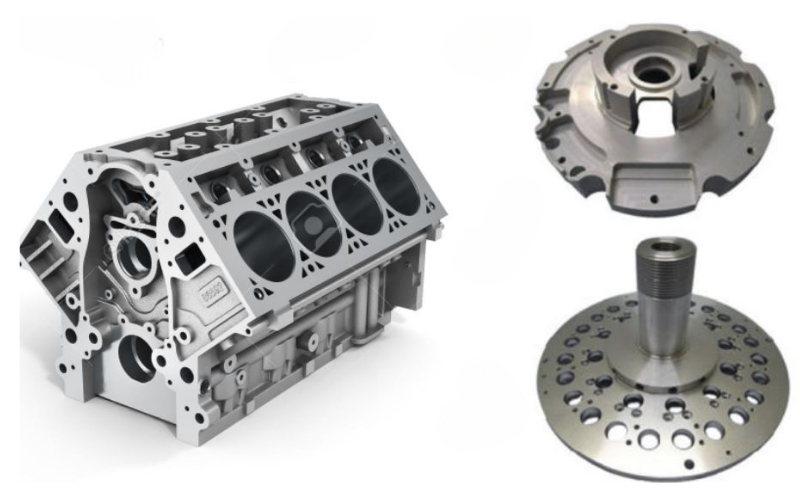

7. Ứng dụng của gia công cắt gọt kim loại

Ứng dụng của gia công cắt gọt kim loại lan tỏa khắp các ngành công nghiệp từ chi tiết nhỏ đến kết cấu lớn, đều đòi hỏi bề mặt sạch mịn trước xi mạ để tăng độ bền và thẩm mỹ. GSMT tích hợp cắt gọt CNC với xi mạ tự động, đảm bảo lớp mạ bám chắc trong môi trường khắc nghiệt.

7.1 Ngành công nghiệp ô tô

Ngành công nghiệp ô tô dùng tiện CNC cắt piston thép hợp kim, phay khung xe máy trước mạ crom cứng chống mài mòn. Khoan lỗ định vị bulong trên vỏ hộp số, bề mặt nhẵn Ra 0.8 cho xi mạ niken điện hóa. GSMT gia công trục khuỷu đạt độ đồng tâm 0.01 mm, mạ lớp dày 40 µm chịu 1000 giờ phun muối.

7.2 Ngành công nghiệp xây dựng

Ngành công nghiệp xây dựng cắt plasma thép tấm dày 30 mm cho khung cầu, phay bulong kết cấu trước mạ kẽm nóng 80 µm. Cưa băng chia thanh thép H trước xi mạ sơn tĩnh điện. GSMT cắt dây EDM chi tiết khóa cửa thép không gỉ, mạ PVD màu đồng cổ điển cho công trình cao cấp.

7.3 Ngành công nghiệp dược phẩm

Ngành công nghiệp dược phẩm tiện bồn chứa thép không gỉ 316L, mài bề mặt Ra 0.4 trước điện hóa đánh bóng và xi mạ chống bám dính. Khoan lỗ thoát khí Ø2 mm trên nắp bồn để tránh bọt khí trong bể mạ. GSMT gia công van bi chính xác, mạ lớp PTFE chống ăn mòn hóa chất.

7.4 Ngành công nghiệp hàng không

Ngành công nghiệp hàng không phay 5 trục titanium cho cánh turbine, cắt dây EDM lỗ làm mát trước mạ nhiệt chống oxy hóa 1200°C. Doa lỗ lắp đinh rivet dung sai H7. GSMT cắt nhôm 7075 cho khung ghế, anod hóa cứng lớp 50 µm chịu va đập.

7.5 Ngành công nghiệp điện tử

Ngành công nghiệp điện tử khoan PCB lỗ Ø0.3 mm, cắt laser vỏ nhôm laptop trước anod hóa màu. Tiện trục quạt tản nhiệt đồng trước mạ vàng dẫn điện. GSMT cắt dây EDM heatsink nhôm, mạ bạc tăng tản nhiệt 15% cho server data center.

8. Xu hướng gia công kim loại 2025

Xu hướng gia công kim loại 2025 hướng đến tích hợp tự động hóa toàn diện giúp xưởng xi mạ kiểm soát bề mặt chính xác trước khi mạ lớp bảo vệ. Theo báo cáo METALEX Vietnam, 70% doanh nghiệp Việt sẽ áp dụng CNC kết nối IoT để giám sát realtime, giảm lỗi lớp mạ do rung động cắt gọt.

- Gia tái chế: Gia công khô dùng khí nén thay chất làm mát, giảm ô nhiễm bể xi mạ gần đó. Vật liệu thép tái chế carbon thấp cắt bằng fiber laser, sau mạ anod hóa vẫn đạt độ bám dính 5B theo ASTM. In 3D kim loại hybrid với phay CNC giảm phế liệu 60% cho khuôn mạ PVD.

- Sản xuất thông minh IoT: IoT kết nối máy phay 5 trục với bể mạ điện hóa, tự động điều chỉnh pH khi phát hiện ba via cắt. Phần mềm ERP theo dõi toàn chuỗi từ cắt dây EDM đến kiểm tra lớp mạ dày 20 µm, tăng năng suất 18% cho linh kiện ô tô.

9. Đơn vị gia công cắt gọt kim loại uy tín

GSMT vận hành dây chuyền CNC khép kín nối thẳng bể xi mạ tự động, phay 5 trục titanium cho turbine hàng không trước khi mạ nhiệt chống oxy hóa. Với 12 năm kinh nghiệm thực chiến, GSMT xử lý trọn gói từ cắt plasma tấm dày 50 mm đến mạ vàng dẫn điện cho PCB, đạt chuẩn ASTM B733 và kiểm soát lớp mạ bằng máy X-ray độ dày chính xác 0.1 µm. Đội ngũ kỹ sư tư vấn miễn phí 24/7, giao mẫu thử chỉ trong 48 giờ, đồng hành từ bản vẽ CAD đến kiểm định giúp khách hàng rút ngắn 30% thời gian ra mẫu và giảm 20% chi phí sản xuất.

Tóm lại, gia công cắt gọt kim loại là bước quyết định lớp mạ có bám , bền đẹp và tuổi thọ vượt trội không? Từ nguyên lý lực cắt, dụng cụ carbide đến các phương pháp CNC và ứng dụng thực tiễn trong ô tô, hàng không, điện tử,… mọi chi tiết đều bắt đầu từ bề mặt hoàn hảo sau cắt gọt. Liên hệ GSMT ngay, đơn vị tiên phong xi mạ Việt Nam, chuyên xử lý bề mặt kim loại chuẩn kỹ thuật để nhận tư vấn chuyên sâu và báo giá nhanh nhất!

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com