Bạn có bao giờ ngạc nhiên khi thấy ốc vít, bản lề hay khung thép vẫn sáng bóng như mới dù phơi nắng dầm mưa suốt bao năm? Bí mật nằm ở lớp màng thụ động “lá chắn” vô hình giúp kim loại kháng ăn mòn tuyệt đối, ngăn gỉ sét triệt để. Vậy thụ động hóa là gì? Đó chính là quá trình hình thành lớp bảo vệ bền vững này trên bề mặt kim loại. Nhờ đó, các chi tiết kim loại giữ được độ bóng và tuổi thọ vượt thời gian. Hôm nay, cùng GSMT khám phá chi tiết thụ động hóa là gì cùng ứng dụng thực tiễn!

1. Thụ động hóa là gì?

Thụ động hóa là một phương pháp xử lý bề mặt kim loại nhằm tạo ra một lớp màng bảo vệ siêu mỏng, giống như “áo giáp” cho kim loại. Lớp màng này giúp kim loại trở nên thụ động, tức là ít phản ứng với những tác nhân bên ngoài như nước, không khí, hóa chất hay các yếu tố gây ăn mòn khác. Nhờ có lớp bảo vệ này, kim loại sẽ không bị gỉ sét, bền hơn và giữ được vẻ ngoài sáng bóng, đẹp mắt.

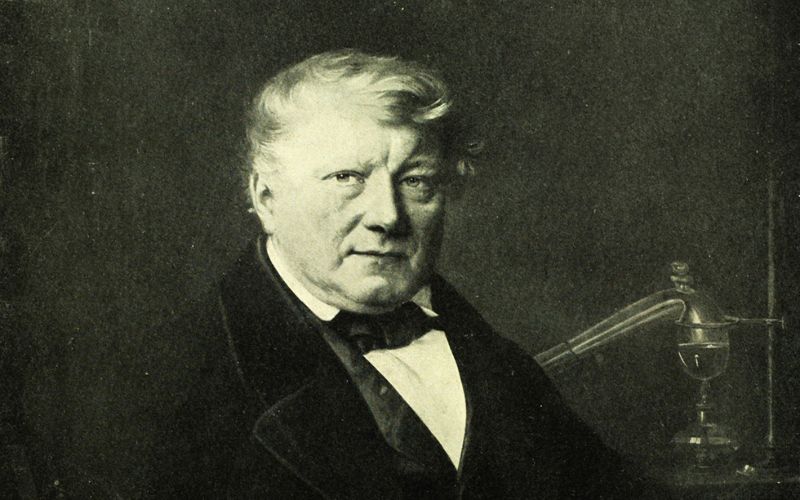

2. Lịch sử của quá trình thụ động hóa

Thuật ngữ “thụ động hóa” (passivation) ra đời vào những năm 1830, gắn liền với nhà hóa học Christian Friedrich Schönbein. Ông đã thực hiện một thí nghiệm quan trọng: khi nhúng sắt vào dung dịch axit nitric đặc, ông nhận thấy kim loại này đột ngột trở nên “trơ” và không còn bị axit ăn mòn nữa. Chính ông đã dùng từ “thụ động” để mô tả trạng thái kháng cự lại sự ăn mòn này.

Không lâu sau đó, nhà khoa học vĩ đại Michael Faraday đã giải thích hiện tượng này. Faraday cho rằng, một lớp màng oxit (oxide film) siêu mỏng, vô hình đã hình thành trên bề mặt kim loại. Lớp màng này hoạt động như một “chiếc áo giáp” kiên cố, ngăn chặn axit tiếp xúc và phá hủy lớp kim loại ở bên dưới.Phát hiện nền tảng này chính là cơ sở cho tất cả các quy trình thụ động hóa thép không gỉ (inox) và kim loại mà chúng ta sử dụng rộng rãi ngày nay.

3. Cơ chế tạo nên quá trình thụ động hóa

Cơ chế thụ động hóa tạo ra một lớp oxit bảo vệ mỏng trên bề mặt kim loại thông qua quá trình hóa học, chủ yếu bằng cách sử dụng axit (như axit nitric hoặc citric) để loại bỏ tạp chất và sắt tự do, sau đó thúc đẩy sự hình thành lớp oxit crom bền vững. Lớp oxit này hoạt động như một rào cản, ngăn chặn các tác nhân ăn mòn tiếp xúc với kim loại nền, từ đó tăng cường khả năng chống gỉ và độ bền.

4. Các phương pháp thụ động hóa

Trong quá trình xử lý và bảo vệ kim loại, việc lựa chọn phương pháp thụ động hóa phù hợp đóng vai trò quan trọng. Tùy vào đặc tính kim loại, yêu cầu kỹ thuật và điều kiện môi trường, có nhiều phương pháp thụ động hóa khác nhau được áp dụng. Dưới đây là ba phương pháp phổ biến nhất hiện nay.

4.1 Thụ động hóa bằng hóa chất

Đây là phương pháp “nhúng” cổ điển. Kim loại sẽ được ngâm trong bể axit để tẩy sạch các hạt sắt tự do (nguồn gốc của rỉ sét) và kích hoạt màng bảo vệ. Lựa chọn truyền thống là axit nitric, cho kết quả nhanh nhưng khá độc hại. Xu hướng hiện đại đang ưu tiên axit citric, an toàn như chanh, thân thiện với môi trường dù thời gian xử lý có thể lâu hơn một chút.

4.2 Thụ động hóa bằng điện hóa

Thay vì chỉ ngâm, kim loại được gắn làm cực dương (anot) trong một dung dịch đặc biệt. Dòng điện sẽ làm bề mặt tạo ra một lớp màng oxit bảo vệ siêu bền và đồng đều một cách hoàn hảo. Cách này cực kỳ lợi hại khi xử lý các chi tiết có hình dạng phức tạp, nhiều ngóc ngách mà phương pháp nhúng hóa chất truyền thống không làm được.

4.3 Thụ động hóa bằng cơ học

Phương pháp này chủ yếu dùng lực cơ học để làm mới bề mặt trước khi thụ động hóa. Các kỹ thuật như mài, đánh bóng hoặc phun cát sẽ loại bỏ hoàn toàn lớp oxit cũ, rỉ sét và tạp chất. Kết quả là bề mặt trở nên sáng mịn, sạch bong, giúp tăng độ bám dính cho lớp màng thụ động sẽ hình thành sau đó. Đây là bước quan trọng cho các sản phẩm cần độ bóng bẩy, thẩm mỹ cao.

5. Tầm quan trọng của thụ động hóa

Kim loại được sử dụng rất nhiều trong sản xuất và đời sống, nhưng chúng luôn dễ bị rỉ sét, ăn mòn và hao mòn theo thời gian. Khi kim loại xuống cấp, hiệu suất và chất lượng sản phẩm sẽ bị ảnh hưởng, thậm chí gây tốn kém và gián đoạn trong vận hành. Chính vì vậy, thụ động hóa trở thành một bước quan trọng mà ngành công nghiệp nào cũng cần áp dụng. Sau đây là những lợi ích nổi bật mà thụ động hóa mang lại.

- Giảm chi phí bảo trì: Khi kim loại được thụ động hóa, nguy cơ rỉ sét, ăn mòn và hư hỏng giảm đi rõ rệt. Điều này đồng nghĩa với việc ít cần bảo trì, sửa chữa hay thay thế các bộ phận kim loại. Do đó mà doanh nghiệp có thể tiết kiệm chi phí vận hành, giảm thời gian ngừng máy và đảm bảo hệ thống hoạt động ổn định hơn trong thời gian dài.

- Đảm bảo chất lượng: Trong những ngành đòi hỏi tiêu chuẩn nghiêm ngặt như thực phẩm, dược phẩm hay điện tử, thụ động hóa giúp bề mặt kim loại sạch, trơ với môi trường và không ảnh hưởng đến sản phẩm. Lớp màng bảo vệ này đảm bảo sản phẩm đạt chất lượng cao, an toàn cho người dùng và tuân thủ các quy định khắt khe của ngành.

- Cải thiện vẻ ngoài: Ngoài khả năng chống ăn mòn, thụ động hóa còn giúp bề mặt kim loại sáng bóng, đều màu và mịn màng hơn. Điều này làm sản phẩm trông đẹp mắt hơn, đặc biệt quan trọng trong các ngành như trang thiết bị, nội thất, nơi mà yếu tố thẩm mỹ đóng vai trò quyết định đối với sự hấp dẫn và giá trị cảm nhận của khách hàng.

6. Những hóa chất thường dùng trong thụ động hóa

Để bảo vệ kim loại khỏi tác động của môi trường và kéo dài tuổi thọ, quá trình thụ động hóa sử dụng nhiều loại hóa chất khác nhau. Mỗi loại phù hợp với các kim loại hoặc ứng dụng cụ thể, đồng thời mang lại hiệu quả riêng. Chúng giúp loại bỏ tạp chất, ổn định bề mặt và tạo điều kiện cho các lớp phủ hoặc bề mặt kim loại vận hành lâu dài trong nhiều điều kiện khác nhau.

6.1 Thụ động hóa dựa trên axit

Nhóm hóa chất này bao gồm các axit như nitric, photphoric, sunfuric và clohydric, thường áp dụng cho thép không gỉ hoặc hợp kim niken. Quá trình sử dụng axit giúp làm sạch bề mặt kim loại, loại bỏ các hạt kim loại lỏng còn sót và đồng thời hình thành lớp oxit mịn, giúp bề mặt kim loại duy trì tính ổn định khi tiếp xúc với không khí hoặc môi trường ẩm.

6.2 Thụ động hóa dựa trên kiềm

Các hợp chất kiềm như natri hydroxit hay kali hydroxit được sử dụng để xử lý sắt, thép và nhôm. Thay vì chỉ tập trung vào oxit bảo vệ, chúng còn có tác dụng loại bỏ lớp gỉ nhẹ và các tạp chất bám trên bề mặt. Quá trình này giúp bề mặt kim loại trở nên đồng đều hơn, thuận tiện cho các bước xử lý tiếp theo hoặc khi kim loại phải chịu tải trọng cơ học cao.

6.3 Thụ động hóa dựa trên cromat

Hóa chất cromat chứa hợp chất crom hóa trị ba hoặc sáu, như crom clorua hoặc axit crom, chủ yếu dùng cho nhôm và magiê. Ngoài khả năng ngăn chặn oxy hóa, lớp màng mà chúng tạo ra còn cải thiện tính dẫn điện trên bề mặt, rất hữu ích trong các linh kiện điện tử và các chi tiết chịu tác động điện hóa. Đồng thời, cromat cũng giúp tăng độ bám của lớp phủ sơn hoặc lớp mạ kế tiếp.

6.4 Thụ động hóa gốc sắt

Dung dịch thụ động hóa gốc sắt thường dùng cho sắt và thép, chứa ferricyanide hoặc các hợp chất tương tự. Chúng giúp ổn định bề mặt kim loại và ngăn chặn sự hình thành các điểm ăn mòn cục bộ. Thêm vào đó, loại hóa chất này còn cải thiện tính nhất quán của bề mặt, hỗ trợ các chi tiết kim loại giữ hình dạng và chất lượng trong thời gian dài.

6.5 Thụ động hóa gốc kẽm

Nhóm này sử dụng muối kẽm hoặc các hợp chất kẽm khác, thích hợp cho thép và sắt đã mạ kẽm. Ngoài việc giảm nguy cơ oxy hóa, các hợp chất này còn giúp lớp mạ bám chắc hơn và giữ màu sáng lâu dài. Nhờ vậy, các chi tiết ngoài trời hay trong môi trường ẩm vẫn duy trì vẻ ngoài và độ cứng cơ học, tránh bị xuống cấp nhanh chóng.

6.6 Thụ động hóa dựa trên titan

Các hợp chất titan, chẳng hạn titanat, được dùng để xử lý titan và hợp kim titan. Lớp màng hình thành không chỉ ngăn ăn mòn mà còn hỗ trợ titan giữ tính đàn hồi và sức chịu nhiệt. Điều này đặc biệt quan trọng trong ngành hàng không, y tế và năng lượng, nơi chi tiết kim loại phải duy trì độ bền và độ ổn định trong môi trường khắc nghiệt.

6.7 Lớp phủ chuyển đổi

Nhóm hóa chất này bao gồm sự kết hợp giữa axit, bazơ và muối kim loại, thường được dùng trong photphat hóa, thụ động hóa cromat hoặc tạo lớp phủ photphat kẽm – magiê. Chúng giúp bề mặt kim loại tăng khả năng bám dính cho sơn hoặc lớp phủ tiếp theo, đồng thời cải thiện độ cứng bề mặt và ổn định cơ học mà không dựa quá nhiều vào lớp oxit bảo vệ thông thường.

7. Quy trình thụ động hóa kim loại

Để thụ động hóa kim loại đạt hiệu quả tối ưu,không chỉ cần lựa chọn đúng hóa chất mà còn phải tuân thủ một quy trình chặt chẽ. Một quy trình thụ động hóa kim loại cơ bản có thể bao gồm các bước sau:

7.1 Chuẩn bị bề mặt

Trước khi tiến hành thụ động hóa, việc chuẩn bị bề mặt là bước quan trọng quyết định hiệu quả của toàn bộ quá trình. Cần làm sạch hoàn toàn bụi bẩn, dầu mỡ, tạp chất và các vết gỉ còn sót. Ngoài ra, các khuyết điểm như vết xước, rỗ hay cặn bẩn cần được xử lý triệt để. Một bề mặt đồng đều và sạch sẽ giúp lớp thụ động hình thành chắc chắn và bảo vệ kim loại tốt hơn, tránh các điểm yếu dễ bị ăn mòn

7.2 Thực hiện thụ động hóa

Sau khi bề mặt đã được chuẩn bị, kim loại sẽ được ngâm vào bể dung dịch hóa chất đặc thù để tạo lớp màng bảo vệ. Lớp màng này có tác dụng chống ăn mòn và tăng tuổi thọ cho vật liệu. Thời gian ngâm và nhiệt độ dung dịch cần được điều chỉnh phù hợp với từng loại kim loại và yêu cầu kỹ thuật của sản phẩm. Quá trình này phải được kiểm soát cẩn thận để đảm bảo lớp thụ động đồng đều, ổn định và đạt chất lượng tiêu chuẩn.

7.3 Kiểm tra và hoàn thiện

Sau khi thụ động hóa, cần tiến hành kiểm tra chất lượng lớp màng bảo vệ. Thông thường sẽ đo độ dày lớp thụ động, kiểm tra độ đồng đều và khả năng bám của lớp màng. Ngoài ra, việc bảo trì định kỳ cho các sản phẩm kim loại thụ động hóa là cần thiết để kéo dài tuổi thọ và duy trì hiệu quả bảo vệ. Việc này giúp phát hiện sớm các vết hỏng, rạn nứt hoặc hao mòn để kịp thời xử lý, đảm bảo kim loại luôn bền vững theo thời gian.

8. Ứng dụng của thụ động hóa

Trong sản xuất và đời sống hàng ngày, kim loại luôn phải chịu tác động của rỉ sét, ăn mòn và hao mòn theo thời gian. Nhờ thụ động hóa, những vấn đề này được khắc phục hiệu quả, nhờ đó kỹ thuật này ngày càng được ứng dụng rộng rãi. Một số ứng dụng nổi bật của thụ động hóa trong công nghiệp như:

- Ngành công nghiệp ô tô: Trong ngành ô tô, thụ động hóa được áp dụng rộng rãi để bảo vệ các bộ phận kim loại khỏi ăn mòn và mài mòn theo thời gian. Quy trình này bao gồm các phương pháp như mạ kẽm, photphat hóa hoặc phủ bảo vệ, giúp tăng độ bền và tuổi thọ của chi tiết. Nhờ thụ động hóa, các bộ phận như thân xe, khung sườn, ốc vít hay các chi tiết kết cấu kim loại đều được duy trì chất lượng lâu dài, giảm chi phí bảo trì.

- Ngành công nghiệp điện tử: Các linh kiện điện tử, đặc biệt là bảng mạch, cần độ dẫn điện ổn định và bề mặt kim loại sạch để hoạt động hiệu quả. Thụ động hóa được sử dụng để cải thiện khả năng chống oxy hóa, hạn chế sự ăn mòn và tăng tuổi thọ cho các chi tiết kim loại nhỏ. Nhờ đó, hiệu suất hoạt động của thiết bị điện tử được đảm bảo, giảm rủi ro hỏng hóc và tăng độ tin cậy trong sử dụng hàng ngày.

- Ngành hàng không vũ trụ: Trong hàng không và vũ trụ, các bộ phận kim loại phải chịu áp lực cơ học lớn, nhiệt độ cao và môi trường ăn mòn khắc nghiệt. Thụ động hóa thép không gỉ và hợp kim nhôm được áp dụng để tạo lớp bảo vệ chống ăn mòn và tăng độ bền nhiệt.

- Ngành xây dựng: Trong xây dựng, các vật liệu kim loại như kết cấu thép, khung cửa nhôm hay các phụ kiện chịu lực cần khả năng chống thời tiết và ăn mòn. Thụ động hóa được sử dụng để tăng khả năng chống oxy hóa và bảo vệ bề mặt kim loại khỏi tác động của mưa, nắng, độ ẩm và bụi bẩn.

- Ngành thực phẩm và dược phẩm: Các thiết bị và bồn chứa tiếp xúc trực tiếp với thực phẩm hay dược phẩm cần đảm bảo an toàn vệ sinh và không gây nhiễm kim loại vào sản phẩm. Thụ động hóa thép không gỉ tạo ra lớp màng bảo vệ chống ăn mòn và ngăn cản tạp chất xâm nhập. Điều này giúp duy trì chất lượng sản phẩm, đảm bảo vệ sinh.

- Các công trình ngoài khơi: Các công trình chẳng hạn như giàn khoan, cầu cảng hay các kết cấu chịu tác động trực tiếp từ nước biển, đều gặp nguy cơ ăn mòn cao. Thụ động hóa kim loại đóng vai trò quan trọng trong việc bảo vệ các kết cấu này tạo lớp màng ổn định, chống oxy hóa và ăn mòn muối biển.

- Ngành công nghiệp hóa chất và dầu mỏ: Trong môi trường hóa chất ăn mòn hoặc các đường ống dẫn dầu, kim loại dễ bị phá hủy nếu không được bảo vệ. Thụ động hóa được áp dụng để tạo lớp bảo vệ cho bình chứa, van, ống dẫn và các chi tiết kim loại khác. Lớp màng bảo vệ giúp chống ăn mòn, duy trì độ bền cơ học và đảm bảo an toàn vận hành.

9. Tiêu chuẩn và quy chuẩn quản lý quá trình thụ động hóa

Để đảm bảo quá trình thụ động hóa đạt hiệu quả cao và an toàn, các ngành công nghiệp đã thiết lập những tiêu chuẩn và quy chuẩn nghiêm ngặt. Những hướng dẫn này xác định phương pháp xử lý, loại hóa chất được phép sử dụng cũng như các phép thử kiểm tra chất lượng lớp thụ động. Dưới đây là một số tiêu chuẩn phổ biến được áp dụng rộng rãi trong nhiều ngành khác nhau:

- ASTM A967/A967M: Là hướng dẫn quan trọng cho quá trình thụ động hóa hóa học các chi tiết thép không gỉ. Nó quy định các phương pháp xử lý bằng axit nitric hoặc axit citric và yêu cầu thực hiện các thử nghiệm kiểm tra chất lượng, bao gồm phun muối, ngâm trong nước và phát hiện sắt tự do.

- AMS 2700: Là tiêu chuẩn chuyên dụng trong ngành hàng không vũ trụ, dùng để đảm bảo các bộ phận kim loại được thụ động hóa đạt chất lượng cao nhất. Tiêu chuẩn này xác định quy trình thụ động, các loại hóa chất được phép sử dụng và phương pháp thử nghiệm để đánh giá độ ổn định của lớp thụ động

- ASTM B912: Là tiêu chuẩn dành cho thụ động hóa thông qua phương pháp đánh bóng điện hóa. Quy trình này không chỉ tạo ra lớp thụ động bảo vệ bề mặt mà còn làm tăng độ sáng bóng và tính thẩm mỹ cho chi tiết kim loại. Tiêu chuẩn hướng dẫn các thông số kỹ thuật như điện áp, thời gian đánh bóng và dung dịch điện phân để đảm bảo lớp màng bảo vệ đồng đều và bền vững, giảm nguy cơ ăn mòn không đều hoặc xuất hiện sắt tự do.

- ASTM A380: tập trung vào vệ sinh, tẩy cặn và xử lý bề mặt trước khi thụ động hóa. Việc chuẩn bị kỹ lưỡng giúp loại bỏ bụi bẩn, dầu mỡ và tạp chất còn sót lại, từ đó tạo điều kiện thuận lợi cho lớp thụ động hình thành đồng đều.

10. Một số hạn chế của thụ động hóa

Mặc dù thụ động hóa mang lại nhiều lợi ích cho kim loại, nhưng quá trình này không hoàn hảo và cần được áp dụng đúng cách. Có một số giới hạn và yếu tố cần cân nhắc như sau:

- Không khắc phục được khuyết tật vật lý: Thụ động hóa chỉ tạo ra lớp bảo vệ mỏng trên bề mặt kim loại, vì vậy nó không thể sửa chữa những vết xước sâu, rỗ hay các vùng bị oxy hóa nặng. Trước khi thụ động hóa, bề mặt cần được làm sạch và xử lý sơ bộ kỹ lưỡng, nếu không lớp bảo vệ sẽ không hình thành đều và hiệu quả chống ăn mòn sẽ giảm đi rõ rệt.

- Bị ảnh hưởng bởi mài mòn cơ học: Lớp màng bảo vệ do thụ động hóa rất mỏng, vì vậy khi kim loại chịu lực cọ xát, mài mòn hoặc va đập mạnh, lớp này có thể bị hỏng. Điều này đồng nghĩa với việc kim loại trở lại trạng thái dễ bị ăn mòn nếu lớp bảo vệ bị trầy xước. Thụ động hóa không phải là giải pháp vĩnh viễn mà cần được kết hợp với bảo dưỡng và sử dụng đúng cách.

- Nguy cơ từ hóa chất: Một số dung dịch dùng trong thụ động hóa, như axit nitric hay dung dịch cromat, rất nguy hiểm nếu tiếp xúc trực tiếp hoặc thải ra môi trường không an toàn. Việc đảm bảo an toàn cho người thực hiện và quản lý chất thải đúng quy định là điều bắt buộc, nếu không sẽ gây hại sức khỏe con người và ô nhiễm môi trường nghiêm trọng.

- Hiệu quả không đồng đều trên mọi kim loại: Không phải tất cả các hợp kim đều phản ứng giống nhau với quy trình thụ động hóa. Một số loại thép không gỉ sẽ tạo lớp bảo vệ hiệu quả với một số loại axit hoặc phương pháp, trong khi những loại khác có thể kém hiệu quả hơn. Do đó, cần chọn đúng phương pháp và dung dịch phù hợp với từng loại kim loại.

- Ảnh hưởng của môi trường bên ngoài: Ngay cả khi bề mặt kim loại đã được thụ động hóa, tiếp xúc lâu dài với hóa chất, muối hoặc mài mòn cơ học vẫn có thể làm hỏng lớp bảo vệ theo thời gian. Điều kiện môi trường vẫn đóng vai trò quan trọng, vì vậy cần kết hợp bảo dưỡng và sử dụng đúng cách để duy trì hiệu quả của quá trình thụ động hóa.

11. FAQ

Để hiểu rõ hơn và có cái nhìn thực tế hơn về thụ động hóa, dưới đây là thông tin giải đáp một số câu hỏi phổ biến của người tiêu dùng về phương pháp xử lý bề mặt này:

11.1 Thụ động hóa có thể áp dụng cho những loại kim loại nào?

Thụ động hóa phù hợp với nhiều kim loại khác nhau như thép không gỉ, nhôm, titan, kẽm và đồng. Tuy nhiên, mỗi loại vật liệu cần dung dịch và điều kiện xử lý riêng để đảm bảo hình thành lớp oxit bảo vệ tối ưu, giúp tăng khả năng chống ăn mòn và kéo dài tuổi thọ sản phẩm.

11.2 Thời gian thực hiện quá trình thụ động hóa mất bao lâu?

Thông thường, quá trình thụ động hóa chỉ mất từ 20 đến 60 phút, tùy thuộc vào loại kim loại, dung dịch sử dụng và độ sạch của bề mặt. Với các chi tiết phức tạp hoặc cần kiểm tra kỹ lưỡng sau xử lý, thời gian có thể kéo dài hơn một chút để đảm bảo chất lượng bề mặt tốt nhất.

11.3 Làm sao biết bề mặt kim loại đã được thụ động hóa đạt chuẩn?

Sau khi thụ động hóa, bề mặt kim loại phải có màu đồng đều, sáng bóng và không còn vết ố hay cặn bẩn. Để kiểm tra kỹ hơn, các nhà máy thường sử dụng dung dịch thử ăn mòn hoặc đo điện thế để xác định độ dày và tính ổn định của lớp oxit bảo vệ.

Tóm lại, thụ động hóa là bước then chốt giúp kim loại duy trì chất lượng và độ bền theo thời gian. Mặc dù không thể khắc phục hoàn toàn các khuyết tật vật lý hay thay thế các biện pháp bảo dưỡng khác. Hiểu rõ thụ động hóa là gì, chọn phương pháp phù hợp và thực hiện đúng quy trình sẽ giúp sản phẩm kim loại hoạt động ổn định, giảm chi phí bảo trì và nâng cao giá trị sử dụng lâu dài. Để tìm hiểu thêm về các công nghệ xử lý bề mặt tiên tiến, bạn có thể tham khảo các giải pháp từ GSMT, đơn vị uy tín trong lĩnh vực bề mặt vật liệu tại Việt Nam.

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com