Trong lĩnh vực khoa học vật liệu, mạ PVD hay còn gọi là Physical Vapor Deposition là bước tiến trong kỹ thuật xi mạ. Công nghệ xi mạ PVD giúp cải thiện tính chất bề mặt của các hợp kim cơ bản như inox, thép giúp tăng tuổi thọ vật liệu lên đến 10-20 lần so với lớp mạ điện phân truyền thống. Với khả năng tùy chỉnh thành phần hóa học lớp phủ, mạ PVD hỗ trợ phát triển vật liệu composite tiên tiến. Nếu bạn đang tìm kiếm giải pháp tối ưu hóa bề mặt kim loại, bài viết này sẽ phân tích chi tiết công nghệ mạ PVD từ cơ chế phân tử đến ứng dụng thực tiễn. Hãy cùng GSMT tìm hiểu chi tiết bài viết dưới đây để có góc nhìn toàn diện về lĩnh vực xi mạ.

1. Mạ PVD là gì?

Mạ PVD là phương pháp bay hơi lắng đọng vật lý, được thực hiện dưới điều kiện chân không (10-2 đến 10-4 Torr). Đây được coi là công nghệ mạ tiên tiến nhất hiện nay không gây ô nhiễm môi trường. Phương pháp này chuyển vật liệu phủ từ trạng thái rắn sang hơi bằng năng lượng vật lý, sau đó các phân tử hơi lắng đọng trực tiếp lên bề mặt sản phẩm. Nhờ áp suất chân không cực thấp, lớp mạ đạt độ tinh khiết cao, bám dính chắc chắn và không cần chất kết dính hóa học. Công nghệ này vượt trội so với mạ điện truyền thống về độ bền, an toàn và tính thẩm mỹ.

2. Công nghệ mạ PVD là gì?

PVD là công nghệ lắng đọng lớp phủ plasma, các vật liệu được hóa hơi trong điều kiện chân không để tạo ra lớp phủ mỏng, có màu sắc (tùy chỉnh) trên bề mặt sản phẩm. Quá trình diễn ra trong buồng chân không với áp suất cực thấp (10⁻² đến 10⁻⁴ Torr), nơi vật liệu phủ như titan, crom hoặc zirconium được kích hoạt bằng plasma để chuyển sang trạng thái hơi. Các ion và phân tử hơi sau đó di chuyển tự do, va chạm và bám chặt vào bề mặt, hình thành lớp phủ đồng đều với độ dày chỉ từ 0,3 đến 3 micromet. Nhờ sử dụng plasma, lớp mạ đạt độ bám dính cao, độ cứng vượt trội (lên đến 2000–3000 HV) và khả năng tùy chỉnh màu sắc linh hoạt (vàng, đen bóng, hồng, xanh sapphire…) mà không cần chất nhuộm.

3. So sánh với phương pháp mạ truyền thống

| Tiêu chí so sánh | Mạ PVD | Mạ Điện Truyền thống |

| Nguyên lý cơ bản | Quá trình vật lý (bay hơi và lắng đọng). | Quá trình điện hóa (ion kim loại lắng đọng qua điện phân). |

| Môi trường thực hiện | Chân không cao (áp suất thấp). | Dung dịch lỏng (chất điện phân) trong bể mạ. |

| Vật liệu mạ | Kim loại hoặc hợp chất được bay hơi từ nguồn rắn. | Kim loại hòa tan thành ion trong dung dịch. |

| Cơ chế bám dính | Liên kết cấp độ nguyên tử, năng lượng ion cao, tạo độ bám dính cực mạnh. | Liên kết chủ yếu là liên kết kim loại, độ bám dính tốt nhưng kém bền hơn PVD. |

|

Đặc tính lớp phủ |

||

| – Độ cứng | Rất cao (thường 2000-3000 HV), chống trầy xước, mài mòn vượt trội. | Thấp hơn (tùy loại kim loại). |

| – Độ bám dính | Rất khó bong tróc. | Có thể bị bong tróc, phồng rộp dưới tác động mạnh. |

| – Chống ăn mòn | Rất tốt, lớp mạ kín đặc, không xốp, tạo rào cản hiệu quả. | Có thể có lỗ rỗng li ti, dễ bị ăn mòn cục bộ. |

| – Độ dày | Rất mỏng (0.25 – 5 µm), đồng nhất, không làm thay đổi kích thước đáng kể. | Dày vài µm đến vài chục µm, có thể không đồng nhất (dày cạnh). |

| – Tính đồng nhất | Cao, kể cả trên bề mặt phức tạp. | Khó đạt độ đồng nhất cao trên chi tiết phức tạp. |

| – Màu sắc | Đa dạng và bền màu (vàng, vàng hồng, đen, xanh, titan…) | Chủ yếu là bạc của crom/niken, vàng của đồng thau. |

| Tác động môi trường | Thân thiện môi trường, không hóa chất độc hại, không nước thải. | Ô nhiễm môi trường cao, sử dụng hóa chất độc hại, phát sinh nước thải kim loại nặng. |

|

Chi phí |

||

| – Đầu tư ban đầu | Cao hơn (do thiết bị chân không phức tạp). | Thấp hơn. |

| – Vận hành | Có thể cao hơn về năng lượng, nhưng bù lại bằng tuổi thọ sản phẩm và ít chi phí xử lý thải. | Thấp hơn về năng lượng mạ, nhưng chi phí xử lý chất thải cao. |

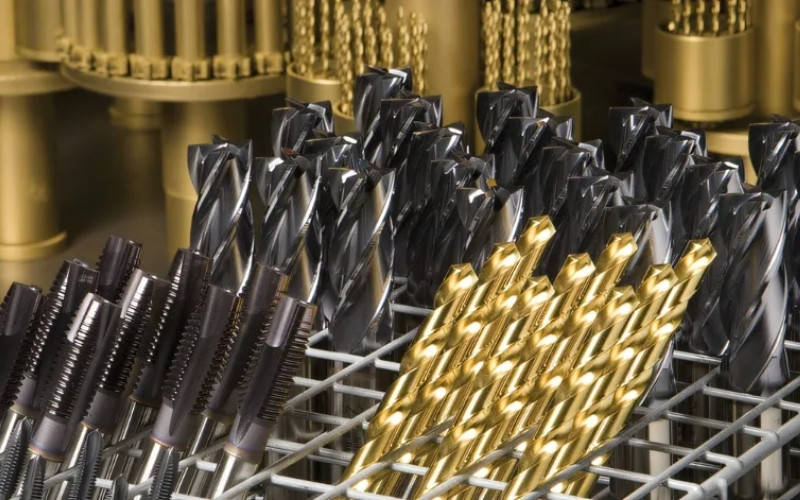

| Ứng dụng tiêu biểu | Dụng cụ cắt gọt, khuôn mẫu, đồng hồ, trang sức, nội thất cao cấp, linh kiện hàng không vũ trụ, thiết bị y tế. | Phụ kiện thông thường, chi tiết ô tô phổ thông, đồ gia dụng cơ bản, mạ trang trí giá rẻ. |

3. Quá trình xi mạ PVD

Quy trình mạ PVD trong ngành vật liệu được thiết kế để kiểm soát chính xác sự hình thành pha tinh thể, bắt đầu từ làm sạch bề mặt bằng ion argon để loại bỏ lớp oxit tự nhiên, đạt độ sạch bề mặt theo tiêu chuẩn ASTM F19. Toàn bộ hệ thống chân không đa cấp đảm bảo không có ô nhiễm hydrocarbon, với thời gian chu kỳ từ 2-6 giờ tùy độ phức tạp hình học của mẫu. Quy trình này không chỉ tạo lớp phủ chịu nhiệt mà còn cải thiện tính dẫn nhiệt của vật liệu nền lên 20%.

3.1 Giai đoạn 1: Bốc hơi kim loại (Evaporation)

Giai đoạn bốc hơi trong mạ PVD sử dụng resistive heating hoặc e-beam để nung mục tiêu titan đến 1800°C, giải phóng nguyên tử với năng lượng 1-10 eV, hình thành đám mây hơi đồng nhất trong buồng chân không. Điểm riêng là kiểm soát dòng điện để đạt tốc độ bay hơi 0.5 nm/s, tránh quá nhiệt gây bắn tóe (spitting) làm ô nhiễm lớp phủ. Quá trình này đảm bảo tỷ lệ chuyển pha từ rắn sang hơi >90%, cung cấp nguồn nguyên tử tinh khiết cho vật liệu nitride cao cấp.

3.2 Giai đoạn 2: Vận chuyển (Transportation)

Vận chuyển hơi kim loại qua plasma argon được tăng tốc bởi điện trường bias -50 đến -200 V, giúp ion hóa 70% nguyên tử và di chuyển theo đường thẳng đến bề mặt nền với vận tốc 10^5 m/s. Đặc trưng là sử dụng nam châm để tạo trường từ, hướng dòng plasma tránh lắng đọng không mong muốn ở vùng bóng (shadowing).

3.3 Giai đoạn 3: Phản ứng (Reaction)

Phản ứng xảy ra khi ion kim loại va chạm bề mặt, phản ứng với khí phản ứng N2 ở 10^-3 Torr để hình thành TiN với cấu trúc FCC, đạt độ cứng cục bộ 2800 HV nhờ kích thước hạt nano <50 nm. Điểm riêng là điều chỉnh tỷ lệ khí để kiểm soát pha amorphous hoặc crystalline, ảnh hưởng đến hệ số ma sát từ 0.1-0.3. Quá trình này tạo liên kết cộng hóa trị mạnh, nâng cao khả năng chống ăn mòn pit ở môi trường clorua.

3.4 Giai đoạn 4: Lắng đọng (Deposition)

Lắng đọng kết thúc bằng ngưng tụ nguyên tử thành lớp mỏng với tốc độ 1-5 nm/s, hình thành cấu trúc cột dọc tăng cường chống delamination dưới tải trọng 10 GPa. Đặc trưng là làm nguội kiểm soát ở 10°C/phút để giảm ứng suất dư <200 MPa, đảm bảo tính toàn vẹn vật liệu. Giai đoạn này đạt độ phủ >99% ở các cạnh sắc, lý tưởng cho linh kiện vật liệu chính xác.

4. Cách bảo quản inox mạ PVD giữ màu lâu dài

Để inox mạ PVD duy trì độ bóng đẹp và màu sắc bền lâu, việc bảo quản đúng cách là yếu tố then chốt. Công nghệ mạ PVD mang lại lớp phủ cứng cáp, chống ăn mòn vượt trội nhưng độ bền của sản phẩm phụ thuộc vào cách sử dụng và chăm sóc. Dưới đây là các phương pháp cụ thể giúp kéo dài độ bền màu của inox mạ PVD.

4.1 Hạn chế va đập

Lớp mạ PVD có độ cứng cao (1500–2000 HV) nhưng va chạm mạnh hoặc cọ xát với vật sắc nhọn vẫn có thể gây trầy xước, làm lộ lớp nền inox. Để bảo vệ, hãy thận trọng khi di chuyển hoặc đặt đồ vật nặng gần bề mặt mạ. Với các sản phẩm như bàn ăn, quầy bar hoặc tay nắm cửa, sử dụng tấm lót mềm khi đặt vật nặng hoặc sắc nhọn sẽ giảm thiểu nguy cơ hư hại, giữ lớp mạ luôn sáng bóng và nguyên vẹn.

4.2 Kiểm soát môi trường xung quanh

Môi trường ẩm ướt hoặc tiếp xúc hóa chất có thể ảnh hưởng đến bề mặt inox mạ PVD nếu không được vệ sinh thường xuyên. Dù inox chống gỉ tốt, độ ẩm cao lâu dài dễ gây ố nước hoặc bám bẩn. Tránh đặt sản phẩm gần khu vực có hóa chất như axit, clo hoặc dung dịch tẩy rửa mạnh, đảm bảo các chất này được lưu trữ kín.

4.3 Sử dụng lớp phủ bảo vệ

Để tăng cường bảo vệ, có thể áp dụng lớp phủ trong suốt chuyên dụng cho inox mạ PVD, giúp chống bám vân tay và trầy xước nhẹ. Các lớp phủ nano hoặc polymer tương thích sẽ bảo vệ bề mặt mà không làm mất màu sắc tự nhiên. Tuy nhiên, cần tham khảo ý kiến chuyên gia từ GSMT để chọn sản phẩm phù hợp, tránh làm hỏng lớp mạ hoặc gây phản ứng hóa học không mong muốn.

4.4 Kiểm tra định kỳ

Việc kiểm tra bề mặt inox mạ PVD thường xuyên giúp phát hiện sớm các vết bẩn cứng đầu, trầy xước hoặc dấu hiệu xuống cấp. Sử dụng khăn mềm và dung dịch vệ sinh nhẹ để xử lý ngay các vấn đề nhỏ, ngăn chặn hư hại lan rộng. Lên lịch kiểm tra định kỳ (3–6 tháng/lần) cho các sản phẩm sử dụng trong môi trường khắc nghiệt, như nội thất ngoài trời hoặc thiết bị công nghiệp, để đảm bảo độ bền tối ưu.

5. Ưu nhược điểm của công nghệ mạ PVD

Cũng như các phương pháp xi mạ inox khác, mục đích của công nghệ mạ PVD là tạo ra lớp bảo vệ bề mặt inox để sản phẩm bền đẹp hơn. Trong khoa học vật liệu, mạ PVD vượt trội nhờ khả năng hình thành lớp phủ nano tinh thể với độ bám dính >50 MPa, giảm hệ số ma sát xuống dưới 0.2 và tăng khả năng chịu nhiệt lên đến 600°C, biến inox từ vật liệu cơ bản thành hợp kim composite cao cấp. Dưới đây là phân tích chi tiết ưu nhược điểm, giúp kỹ sư vật liệu đánh giá phù hợp cho ứng dụng cụ thể.

5.1 Ưu điểm của công nghệ mạ PVD

Trong khoa học vật liệu, ưu điểm cốt lõi của mạ PVD nằm ở khả năng tạo lớp phủ nano tinh thể với độ bám dính giảm hệ số ma sát xuống dưới 0.2 và nâng cao khả năng chịu nhiệt lên đến 600°C, biến inox từ nền tảng cơ bản thành hợp kim composite cao cấp bền vững. So với mạ điện phân truyền thống, công nghệ này đạt hiệu suất sử dụng vật liệu >95% nhờ quy trình vật lý khép kín, giảm khuyết tật vi mô và thúc đẩy sản xuất xanh theo tiêu chuẩn RoHS. Dưới đây là phân tích chi tiết các ưu điểm nổi bật của công nghệ mạ PVD.

- Tạo ra lớp xi mạ đồng nhất: Quá trình mạ PVD diễn ra trong môi trường chân không, hoàn toàn khép kín, không chịu tác động của không khí hay tạp chất tạo ra lớp mạ đồng nhất và đều màu. Điểm nổi bật là cấu trúc columnar với độ biến thiên độ dày <2%, đạt độ phủ >99% ngay cả ở các khe hở hình học phức tạp, vượt trội so với mạ điện phân có tỷ lệ khuyết tật lên đến 5%.

- Tăng tính thẩm mỹ: Công nghệ mạ PVD có thể áp dụng cho nhiều loại vật liệu nhưng mang đến hiệu quả tối ưu nhất trên inox tạo ra lớp màu sắc đẹp cho inox. Ứng dụng này nâng tầm thẩm mỹ cho sản phẩm nội thất, biến inox thành vật liệu cao cấp tương đương titan.

- Tăng độ bền cho inox: Lớp xi mạ còn cải thiện khả năng chống ăn mòn của inox, cho ra đời những sản phẩm bền bỉ và cứng cáp từ trong ra ngoài. Cụ thể, lớp phủ tăng độ cứng Vickers lên 2500-3500 HV, chống mài mòn gấp 8-10 lần nhờ kích thước hạt nano <50 nm và chịu được tải trọng nén >10 GPa mà không delamination.

- Không gây ô nhiễm môi trường: Trong khi các phương pháp xi mạ truyền thống tạo ra lớp phủ màu bằng cách dùng phản ứng hóa học thì công nghệ mạ PVD vận dụng tính chất vật lý. Trong quá trình mạ PVD không thải nước hay hóa chất độc hại, đảm bảo an toàn cho thợ mạ và người tiêu dùng, đồng thời không gây ô nhiễm môi trường.

5.2 Nhược điểm của công nghệ mạ PVD

Mặc dù vượt trội, mạ PVD vẫn tồn tại một số hạn chế liên quan đến quy trình vật lý và thiết bị, đòi hỏi đầu tư chiến lược để tối ưu hóa. Những nhược điểm này chủ yếu ảnh hưởng đến quy mô sản xuất và chi phí ban đầu, nhưng có thể giảm thiểu qua công nghệ hybrid như kết hợp sputtering-arc.

- Chi phí cao: Chi phí đầu tư ban đầu cho hệ thống mạ PVD rất lớn, bao gồm buồng chân không, nguồn plasma, hệ thống làm mát và kiểm soát tự động. Giá vật liệu phủ như titan tinh khiết cũng khá đắt so với dung dịch mạ điện truyền thống. Chi phí vận hành bao gồm điện năng, khí trơ và bảo trì định kỳ cũng chiếm tỷ lệ cao.

- Quy trình mạ phức tạp: Quy trình mạ PVD đòi hỏi môi trường chân không tuyệt đối, thời gian bơm hút chân không có thể kéo dài 30–60 phút mỗi mẻ. Tốc độ lắng đọng chậm (0,1–1 µm/giờ), dẫn đến năng suất thấp hơn mạ điện. Bề mặt sản phẩm phải được làm sạch siêu âm, plasma etch trước khi mạ, tăng thêm công đoạn. Yêu cầu kỹ thuật viên có tay nghề cao để điều chỉnh thông số plasma, nhiệt độ và tỷ lệ khí.

6. Ứng dụng của công nghệ mạ PVD trong thực tế

Công nghệ mạ PVD trong ngành vật liệu được thiết kế cho các ứng dụng cụ thể, nơi lớp phủ phải tương thích với nền để tránh ứng suất nhiệt, với độ giãn nở α ~10⁻⁶ K⁻¹. Nó nâng cao hiệu suất tổng thể lên đến 30% từ tăng độ bền cho vật liệu cắt đến cải thiện tính chất cách điện. Các ứng dụng tận dụng đặc tính quang học và cơ học riêng biệt của từng pha hợp kimmang lại giá trị vượt trội trong nhiều lĩnh vực. Dưới đây là các ứng dụng cụ thể của mạ PVD trong thực tế, với lợi ích rõ ràng cho từng ngành.

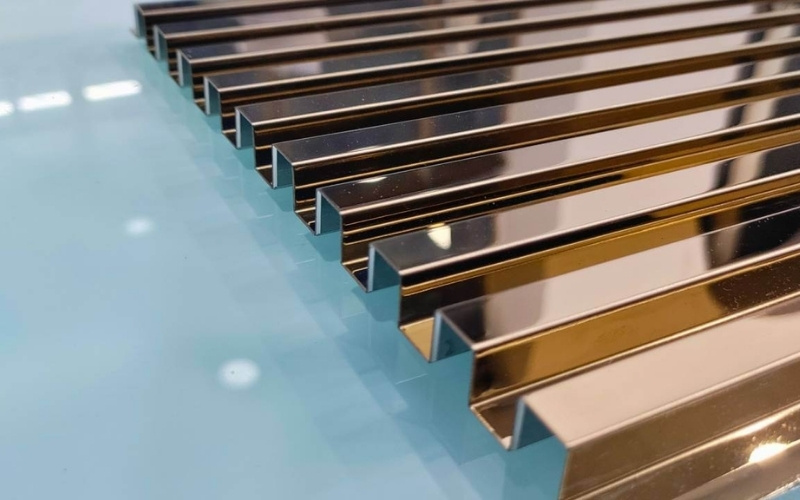

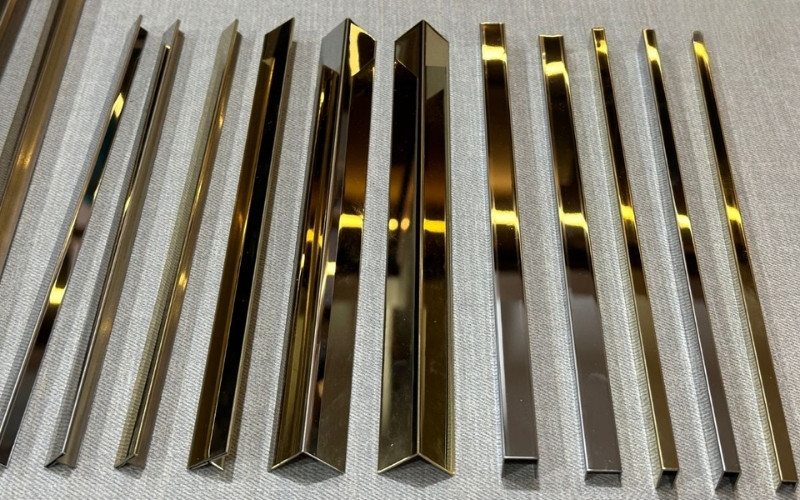

6.1 Ngành nội thất

Trong ngành nội thất, mạ PVD được áp dụng cho bàn ghế, kệ, vách ngăn, tay nắm cửa và phụ kiện trang trí tạo ra các màu sắc như vàng đồng, đen bóng, bạc hoặc xanh sapphire. Lớp phủ dày 1–2 μm giúp tăng độ cứng bề mặt lên 1500 HV, chống trầy xước từ sử dụng hàng ngày. Màu sắc ổn định dưới ánh sáng UV, duy trì vẻ đẹp trong 5–10 năm.

6.2 Ngành công nghiệp

Trong công nghiệp, mạ PVD được sử dụng cho khuôn dập thép với lớp phủ AlTiN, giảm hệ số ma sát xuống 0.2 và tăng tuổi thọ khuôn gấp 5 lần nhờ tính chống dính (anti-sticking). Trong ngành dầu khí, lớp phủ WC/C bảo vệ van khỏi ăn mòn H₂S, chịu áp suất cao đến 100 MPa, kéo dài thời gian sử dụng lên 3 năm. Lớp mạ cải thiện dẫn nhiệt 15%, giúp tản nhiệt hiệu quả cho các bộ phận máy móc.

6.3 Ngành trang sức

Mạ PVD trong ngành trang sức sử dụng lớp ZrN để tạo hiệu ứng vàng 18K, với độ dày 1.5 μm, đạt màu ổn định theo chuẩn CIE Lab* và chống oxy hóa ở độ ẩm 80% RH. Lớp phủ tăng độ cứng bề mặt hợp kim bạc lên 1500 HV, giảm mài mòn do đeo hàng ngày đến 50%. Ví dụ, nhẫn mạ PVD không gây dị ứng da (hypoallergenic), giữ màu sáng bóng sau 2–3 năm sử dụng. Ứng dụng này giúp trang sức giá cả phải chăng nhưng vẫn đảm bảo chất lượng cao và thẩm mỹ.

6.4 Ngành linh kiện

Trong ngành linh kiện điện tử, mạ PVD áp dụng lớp AuPd dày 0.5 μm cho đầu nối đồng, đạt điện trở tiếp xúc dưới 1 mΩ và chống ăn mòn trong môi trường lưu huỳnh. Trong y tế, lớp TiO₂ trên dụng cụ phẫu thuật tăng khả năng tương thích sinh học, thúc đẩy quá trình osseointegration (liền xương) 30%. Lớp phủ đạt độ cách điện >10¹² Ω·cm, lý tưởng cho bán dẫn trong chip điện tử.

7. Lý do nên chọn đơn vị GSMT

GSMT đứng đầu thị trường xi mạ PVD tại Việt Nam mang đến các giải pháp phủ bề mặt kim loại tiên tiến, đáp ứng tiêu chuẩn kỹ thuật đa dạng từ công nghiệp đến trang trí. Với công nghệ hiện đại, đội ngũ chuyên gia giàu kinh nghiệm và quy trình sản xuất tối ưu, GSMT đã xây dựng uy tín qua hàng trăm dự án thành công. Dưới đây là những lý do khiến GSMT là lựa chọn tối ưu cho các nhu cầu xi mạ PVD, đảm bảo chất lượng vượt trội và giá trị lâu dài:

- Công nghệ sputtering tiên tiến: GSMT sử dụng hệ thống mạ PVD với kỹ thuật sputtering hiện đại, cho phép tạo lớp phủ mỏng (0.5–3 μm) với độ bám dính cao, độ cứng 1500–2000 HV và khả năng chống ăn mòn vượt trội.

- Đội ngũ kỹ sư: GSMT quy tụ đội ngũ kỹ sư vật liệu được đào tạo bài bản. Họ có khả năng tùy chỉnh công thức phủ cho các loại inox chịu nhiệt, đáp ứng yêu cầu khắt khe như lớp phủ TiO₂ cho dụng cụ y tế tăng khả năng tương thích sinh học 30% hoặc lớp AlTiN cho khuôn dập thép giảm hệ số ma sát xuống 0.2.

- Dịch vụ chuyên nghiệp: GSMT cam kết quy trình làm việc minh bạch từ tư vấn thiết kế lớp phủ đến kiểm tra chất lượng sau mạ. Thời gian hoàn thành mỗi dự án thường chỉ từ 3–5 ngày, tùy thuộc vào độ phức tạp. Báo giá được tối ưu dựa trên quy mô và yêu cầu cụ thể, giúp khách hàng tiết kiệm chi phí mà vẫn đảm bảo chất lượng.

8. FAQ

Công nghệ mạ PVD ngày càng phổ biến nhờ độ bền, tính thẩm mỹ và thân thiện với môi trường. Tuy nhiên, nhiều người vẫn thắc mắc về sự khác biệt giữa mạ PVD và các phương pháp khác, cũng như độ bền của lớp mạ. Dưới đây là câu trả lời chi tiết cho các câu hỏi thường gặp giúp bạn hiểu rõ hơn về công nghệ xi mạ PVD và ứng dụng thực tế của nó.

8.1 Phân biệt mạ PVD và mạ vàng thật như thế nào?

Mạ PVD sử dụng các hợp chất như ZrN để mô phỏng màu vàng 18K hoặc 24K, đạt độ cứng bề mặt lên đến 2000 HV và hệ số phản xạ ánh sáng 85% mang lại độ bóng tương tự vàng thật. Trong khi đó, vàng thật (Au 24K) có độ cứng thấp hơn nhiều, chỉ khoảng 50 HV, dễ bị trầy trong môi trường mài mòn. Tuy nhiên, mạ PVD không dẫn điện tốt bằng vàng thật, phù hợp hơn cho ứng dụng trang trí hoặc bảo vệ hơn là dẫn điện. Về chi phí, mạ PVD tiết kiệm đến 70% so với mạ vàng thật giúp giảm giá thành sản phẩm mà vẫn đảm bảo thẩm mỹ và độ bền.

8.2 Nẹp inox mạ PVD là gì?

Nẹp inox mạ PVD là các thanh thép không gỉ được phủ một lớp mỏng bằng công nghệ lắng đọng hơi vật lý (PVD) trong môi trường chân không (10⁻² đến 10⁻⁴ Torr). Lớp phủ, thường là titan nitride hoặc ZrN, dày 0.5–3 μm mang lại độ cứng bề mặt 1500–2000 HV, gấp 4–5 lần inox thông thường, giúp chống trầy xước và ăn mòn hiệu quả. Công nghệ mạ PVD cho phép tạo màu sắc đa dạng như vàng đồng, đen bóng hoặc bạc ánh kim, tăng tính thẩm mỹ cho nẹp trang trí trong nội thất và xây dựng.

8.3 Thép không gỉ mạ PVD là gì?

Thép không gỉ mạ PVD hay inox mạ PVD là vật liệu inox (304 hoặc 316) được phủ một lớp mỏng bằng công nghệ PVD, sử dụng plasma để bốc hơi kim loại như titan hoặc crom trong môi trường chân không. Lớp phủ dày 0.3–3 μm, đạt độ cứng 2000 HV và chịu mài mòn đến 10⁶ chu kỳ thử nghiệm Taber, vượt trội so với mạ điện phân truyền thống. Inox mạ PVD chống ăn mòn tốt, vượt 2000 giờ kiểm tra phun muối và cung cấp màu sắc tùy chỉnh như vàng 18K, hồng phấn hoặc xanh sapphire.

Tóm lại, mạ PVD khẳng định vị thế là công nghệ cốt lõi trong khoa học vật liệu, với khả năng tùy chỉnh lớp phủ nano để nâng cao đặc tính cơ học và hóa học của kim loại nền. Từ độ cứng vượt trội đến chống ăn mòn bền vững mở ra tiềm năng cho các vật liệu thế hệ mới trong công nghiệp. Liên hệ ngay GSMT – đơn vị tiên phong trong lĩnh vực xi mạ tại Việt Nam để được chuyên gia tư vấn quy trình và nhận báo giá nhanh nhất hôm nay!

Fanpage: https://www.facebook.com/xima.gsmt/

Văn phòng đại diện: 343/27 Tô Hiến Thành, Phường Hòa Hưng

Văn phòng: 63/4D đường Xuân Thới 20, ấp 29, Xuân Thới Sơn, TP.HCM

Hotline: 0961 116 416

Email: lienhe.gsmt@gmail.com